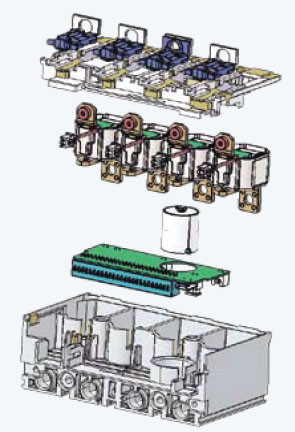

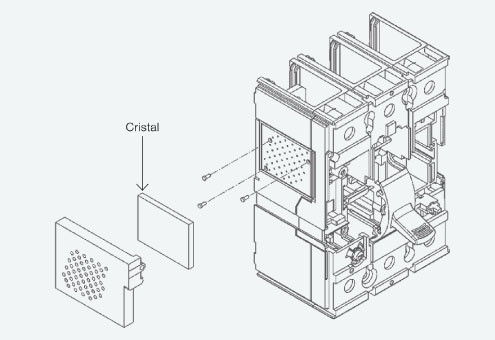

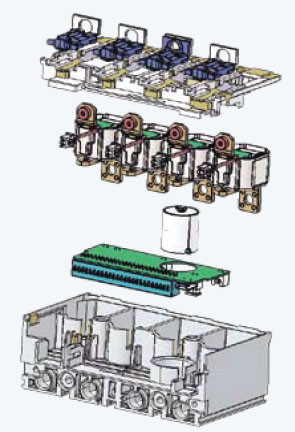

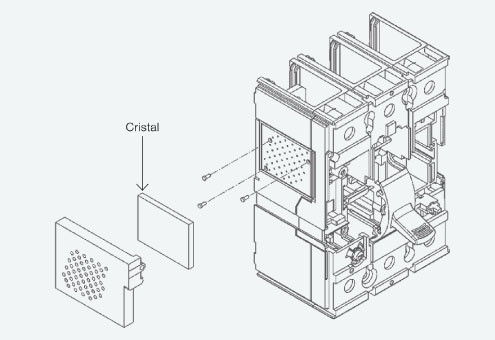

Figura 1

Las tendencias actuales del mercado indican que los consumidores desean interruptores más modulares, flexibles e integrados, por lo que ABB cuenta con su nueva familia de interruptores en caja moldeada de alto rendimiento. Conocida como Tmax XT, la serie incluye cuatro dispositivos que pueden usarse para distribución, protección de motores y generadores, neutros sobredimensionados e interruptores-seccionadores. Se comercializan en versiones de tres o cuatro polos y pueden ser fijos, enchufables y fácilmente extraíbles. A su vez, van equipados con la última generación de unidades de disparo electrónicas y termomagnéticas intercambiables, precisas y fiables y son los únicos que ofrecen una amplia y nueva serie de accesorios específicos para satisfacer las aplicaciones más exigentes.

ABB diseña y fabrica interruptores en caja moldeada (MCCB) de baja tensión e interruptores al aire (ACB) desde 1934. La primera familia de la serie MCCB, denominada “Isol”, incluía una unidad de disparo (TU) termomagnética y tenía una capacidad máxima de corte de hasta 25 kA (a 415 V CA). En las décadas posteriores al lanzamiento de la familia Isol fueron apareciendo sucesivas generaciones de este tipo de interruptores, entre ellas, Fusol, Modul, Limitor e Isomax. La conocida familia de interruptores Tmax T se lanzó en 2001.

En los últimos diez años se han producido cambios impresionantes en las demandas de los consumidores y del mercado que, a su vez, han afectado a los proveedores. Por ejemplo, hay nuevas y mejores aplicaciones que requieren más velocidad y fiabilidad en un sistema de protección para mantener la seguridad, la estabilidad y el servicio permanente. Para los proveedores –muchos de los cuales han aparecido en la última década–, esto significa el desarrollo de dispositivos modulares, más pequeños, inteligentes y conformes con las normativas que se puedan integrar o interconectar fácilmente con otros componentes o sistemas.

La generación de interruptores Tmax de ABB, los Tmax XT, es ejemplo de estos dispositivos (véase la figura 1). Esta familia de interruptores, que se caracteriza por el alto rendimiento de un dispositivo pequeño provisto de las unidades de disparo electrónicas más modernas, combina más de 60 años de experiencia y conocimientos técnicos en el campo del diseño de interruptores con los avances tecnológicos más modernos.

El álbum de la familia Tmax XT

2. El tamaño de la antigua unidad de disparo (TU) Tmax en comparación con la nueva | 3. Vistas tridimensionales de la nueva placa de circuito impreso (PCB) de la TU

La familia Tmax XT está formada por cuatro bastidores (XT1, XT2, XT3 y XT4), con intensidades nominales que abarcan hasta 250 A y una capacidad nominal máxima de corte en cortocircuito (Icu) de hasta 150 kA (a 415 V) y 90 kA (a 690 V):

- XT1 (160 A) con una Icu de hasta 70 kA (a 415 V) .

- XT2 (160 A) con una Icu de hasta 150 kA (a 415 V) .

- XT3 (250 A) con una Icu de hasta 50 kA (a 415 V) .

- XT4 (160-250 A) con una Icu de hasta 150 kA (a 415 V) .

Los modelos XT1 y XT3 se pueden usar en instalaciones de distribución a gran escala, hospitales y, en general, en todas las aplicaciones del sector de los servicios que exijan una gran fiabilidad, mientras que los XT2 y XT4, que ofrecen la máxima capacidad de corte del mercado, son más apropiados para la industria pesada, la metalurgia y las aplicaciones navales (cruceros, plataformas petrolíferas, buques de contenedores), donde es esencial un rendimiento extremadamente alto. Únicos en el mercado, estos dos bastidores pueden equiparse con la última generación de unidades de disparo electrónicas, lo que permite la intercambiabilidad y la comunicación integrada a partir de intensidades nominales de 10 A.

Los modelos XT1 y XT3 se comercializan en las versiones enchufables y fijas de tres y cuatro polos, con una profundidad de 70 mm y una sección de puerta del compartimento de 45, lo que permite instalarlos yuxtapuestos en un carril DIN o en una placa posterior sin necesidad de utilizar separadores.

Innovación en investigación y desarrollo

4. Vista del grupo mecánico y electrónico del disyuntor

A fin de reducir el tiempo necesario para el desarrollo y la validación de los interruptores y aumentar la calidad del proyecto, los ingenieros de ABB desarrollaron herramientas avanzadas que pudieran utilizarse en la fase inicial de diseño:

- Una plataforma de diseño común para desarrollar, seleccionar, integrar e interconectar cada componente de la familia de interruptores Tmax XT.

- La simulación multifísica para diseñar y calibrar la gama completa de relés de sobreintensidad Tmax XT.

- El sistema de imágenes de arco (AIS), que permite realizar diagnósticos ópticos de arcos de baja tensión.

- La prueba HALT (aceleración de la vida del producto), que lo somete a modos de fallo y permite realizar correcciones en los procesos de diseño o de producción.

Una plataforma de diseño común

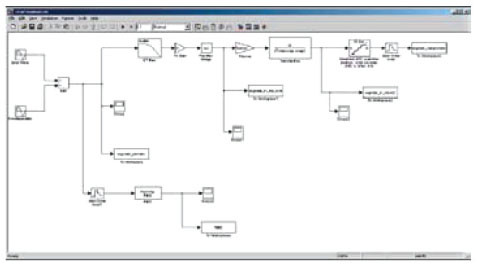

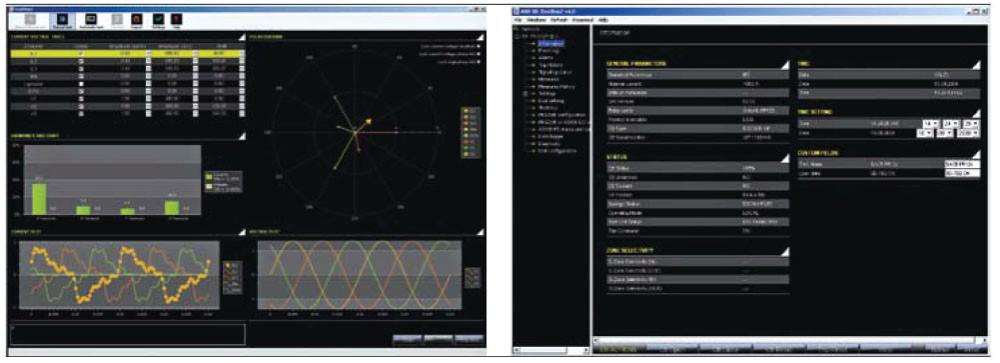

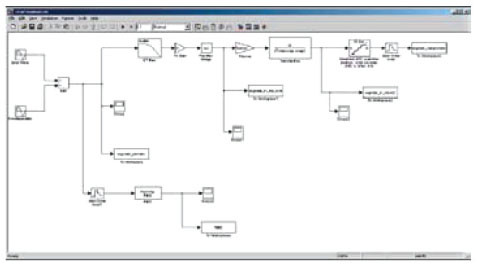

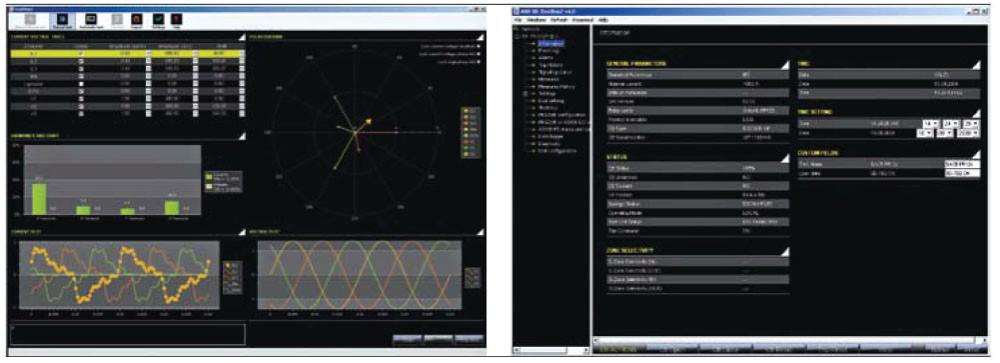

5. Ejemplo de modelo de simulación de hardware y software para análisis de frecuencias | 6. Pantalla de Tmax XT Ekip

Uno de los requisitos de la unidad de disparo electrónica “Ekip” (utilizada en los bastidores XT2 y XT4) fue un mayor rendimiento con un dispositivo más pequeño. Aunque un mayor rendimiento suele significar un aumento de la complejidad, la potencia de cálculo y la funcionalidad, todo ello es ahora posible en una unidad que es la mitad de pequeña que su predecesora (ver figuras 2 y 3). Para ello, los diseñadores analizaron primero el núcleo de la unidad y seleccionaron un potente microcontrolador de 32 bits ARM 1, que se caracteriza por su gran eficiencia energética y su alto rendimiento, con una arquitectura de procesador único y unas dimensiones reducidas. Además, proporciona un elevado nivel de conectividad que permite el desarrollo integrado de diferentes buses de comunicación.

A continuación fue necesario desarrollar, seleccionar, integrar e interconectar los componentes individuales del conjunto mecatrónico, es decir, la caja de plástico, los terminales y sensores de corriente, la unidad de disparo electrónica, la bobina de disparo y las interconexiones al mismo tiempo. Hubo que verificar si los componentes elegidos eran los correctos y si ocupaban la posición óptima en la tarjeta de circuito impreso (PCB), así como observar cómo se integraban con otros componentes del conjunto mecatrónico. Los pasos de este proceso pudieron darse mucho antes de que empezara la fabricación física del conjunto utilizando una plataforma de diseño común.

7. Contenido de una pantalla de Tmax XT Ekip Connect

Gracias a su escalabilidad y amplia disponibilidad, esta plataforma puede volver a utilizarse como base para futuros desarrollos que incluyan un elevado nivel de portabilidad de código de software (es decir, la misma plataforma de hardware y de software). Esto garantiza una reducción del tiempo de salida al mercado y un aumento de la fiabilidad. El firmware se ha desarrollado conforme a normas internacionales de calidad del software, como el suplemento SE 2 de la norma UL489 y las últimas directrices de ingeniería de software.

La unidad de disparo Ekip es una serie completa que proporciona protección a plantas de 400 Hz (por ejemplo, aeropuertos, buques). Para garantizar esta protección es necesario realizar un análisis exhaustivo de frecuencias, lo que requiere la respuesta de frecuencia correcta del sensor de intensidad, un ancho de banda adecuado en el canal analógico para la medición de componentes armónicos y un diseño digital de filtros para la reconstrucción exacta de la señal (ver figura 5). Para satisfacer tales requisitos se utilizan las herramientas de simulación Simulink y Matlab.

La funcionalidad de la unidad de disparo Ekip puede ampliarse mediante accesorios de tipo plug and play (enchufar y usar), como una pantalla gráfica LCD con retroiluminación (Ekip Display), un medidor led, una interfaz de comunicación local (Ekip T&P y Connect), una interfaz de comunicaciones del sistema (Ekip COM) y un dispositivo para pruebas de disparo y detección de último disparo. La pantalla Ekip –un dispositivo innovador para los interruptores automáticos en caja moldeada de ABB– es una interfaz gráfica hombre-máquina que permite la configuración local de funciones mejoradas de la unidad de disparo que anteriormente sólo estaba disponibles a través de un bus de comunicación o un dispositivo manual (ver figura 6). La pantalla es alimentada directamente por la unidad de disparo y es un dispositivo plug and play que puede desplazarse con facilidad de una TU a otra. Ekip T&P permite que la unidad de disparo pueda interconectarse directamente con el puerto USB de un PC y trabajar con EKIP Connect, una herramienta de software para supervisar, configurar y realizar pruebas (ver figura 7). Ekip COM es un módulo que puede integrarse en el interruptor automático y que ofrece una interfaz entre la comunicación del bus local de la unidad de disparo y el bus del sistema. Además, la unidad de disparo y el interruptor automático se pueden controlar a distancia con un equipo accionado por motor.

Simulación multifísica

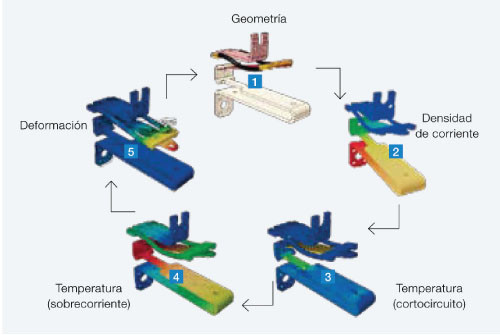

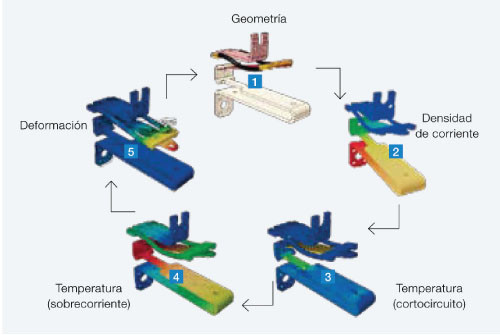

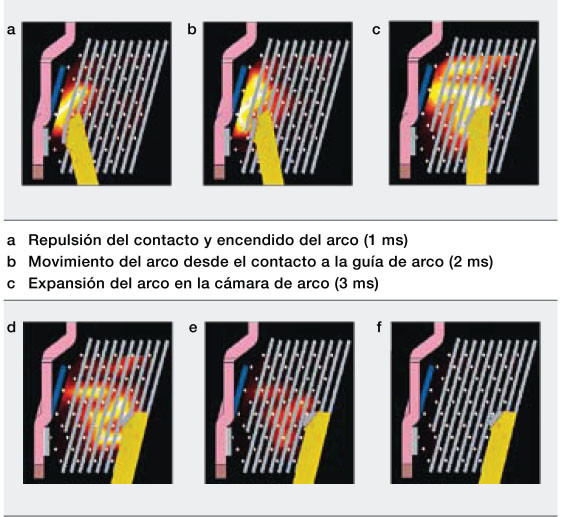

8. Procedimiento multidisciplinar | 9. Para vigilar el desplazamiento del arco se instalan en un lado del interruptor fibras ópticas protegidas por un cristal interpuesto

Una tira bimetálica es un dispositivo mecánico que transforma un cambio de temperatura en un cambio de forma y que, gracias a su sencillez, fiabilidad y bajo costo de producción, suele ser el método más común de proteger los interruptores automáticos en caja moldeada de la sobreintensidad. Aunque el principio de funcionamiento de los bimetales está bien documentado y se conoce desde hace muchos años, el diseño y la calibración de la gama completa de relés de sobreintensidad Tmax XT han presentado grandes dificultades debido a las especificaciones técnicas que deben cumplirse, entre las que se incluyen las siguientes:

- Sobrecalentamiento de régimen reducido con intensidad nominal (In).

- Sensibilidad baja a la temperatura ambiente.

- Intensidad de no disparo de 1,05 x In.

- Velocidad de disparo con 1,3 x In en menos de 10 minutos.

- Velocidad de disparo con 2 x In en menos de 3 minutos.

- Velocidad de disparo con 6 x In en menos de 20 segundos.

- Menor aumento de la temperatura durante un cortocircuito (Icu, Ics).

Para satisfacer estas condiciones, relativas a diversas ramas de la física, se ha aplicado un procedimiento multidisciplinar iterativo (ver figura 8). A partir de una configuración geométrica aproximada (incluidas las propiedades del material), una secuencia de simulaciones eléctricas a tasas de intensidad impuestas proporciona las fuentes de calor oportunas para los cálculos térmicos posteriores. Una vez obtenidas las distribuciones satisfactorias de temperatura, se pueden conocer todos los valores mecánicos (desviación, velocidad y fuerza del bimetal). En consecuencia, la geometría inicial se revisa hasta que todas las condiciones mencionadas se cumplan plenamente.

En comparación con el enfoque analítico clásico, este procedimiento presenta dos ventajas:

- Aplicaciones muy diversas (desde las intensidades más altas a las más bajas);

- Independencia geométrica (se puede analizar cada solución).

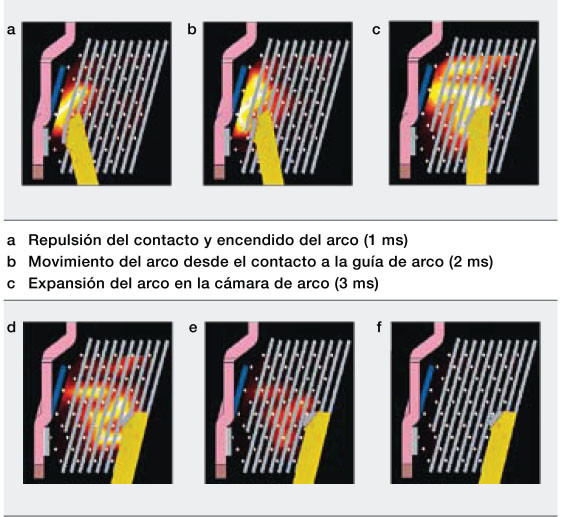

Diagnóstico óptico de arcos de baja tensión

10. Vista del sistema de imagen de arco (AIS)

El estudio de la interrupción de cortocircuitos es un reto para los diseñadores. Por ejemplo, durante una interrupción, el plasma del arco puede alcanzar temperaturas de hasta 20.000 K y debe extinguirse de inmediato. Para observar el movimiento del arco durante un cortocircuito, se ha desarrollado una técnica avanzada: el sistema de imágenes de arco (AIS, por sus siglas en inglés). Incluye un conjunto de fibras ópticas montadas en un lado del interruptor, que leen la intensidad de la luz en el interior de las cámaras del arco (ver figura 9). El sistema de adquisición, desarrollado en colaboración con la Universidad de Southampton, es un sistema móvil autónomo que se suministra con una serie de secciones de fibra óptica (ver figura 9). Incluye un a computadora diseñada expresamente para esta función, así como una pantalla integrada y teclado. El sistema cuenta con un total de seis tarjetas, cada una capaz de admitir dieciséis canales para la obtención de datos (96 canales en total). El equipo se monta sobre unos soportes a prueba de vibraciones y puede sellarse para el transporte.

11. Una interrupción satisfactoria captada mediante el sistema Arc Imaging System (AIS)

Se ha desarrollado una rutina automática posterior al proceso que facilita una película de la evolución del arco (véanse como ejemplo las imágenes que se muestran en la figura 11). En otras palabras, para cualquier instante muestreado, el valor de la intensidad de la luz de cada fibra se representa en una escala de color adecuada y se superpone a una imagen de la cámara del arco del interruptor en el lugar correcto.

El sistema AIS ha demostrado ser una herramienta sorprendente, ya que interpreta correctamente el resultado de una prueba y –con el análisis con oscilogramas del laboratorio de pruebas– ha ayudado enormemente a aclarar muchos aspectos de la interrupción de la corriente.

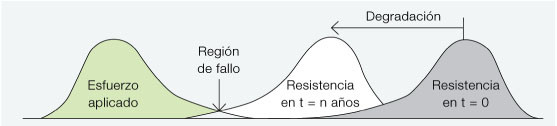

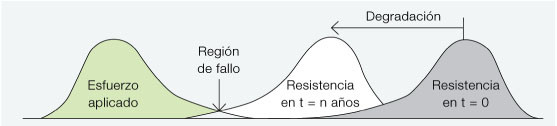

Prueba HALT (aceleración de la vida del producto)

12. Esfuerzo-resistencia en las secuencias HALT

Los interruptores Tmax XT se han desarrollado con técnicas que han permitido una mayor fiabilidad y solidez. También se han diseñado y probado de conformidad con todas las normas internacionales correspondientes, así como con los requisitos en el ámbito naval. Uno de los enfoques aplicados es la prueba HALT, basada en el principio de aceleración de la vida del producto y realizada directamente con los interruptores completos, los accesorios y los componentes aislados en la fase de diseño.

El objetivo de la prueba HALT es deteriorar rápidamente el producto y conocer los modos de fallo a los que se expone a lo largo de su vida. El valor fundamental de la prueba reside en los modos de fallo que quedan ocultos y la velocidad a la que esto ocurre. En condiciones reales, podrían pasar años antes de que se produjeran tales modos de fallo. La prueba HALT se considera un éxito cuando se inducen los fallos, se entienden los modos de fallo y se adoptan las medidas correctoras en los procesos de diseño o de producción (ver figura 12).

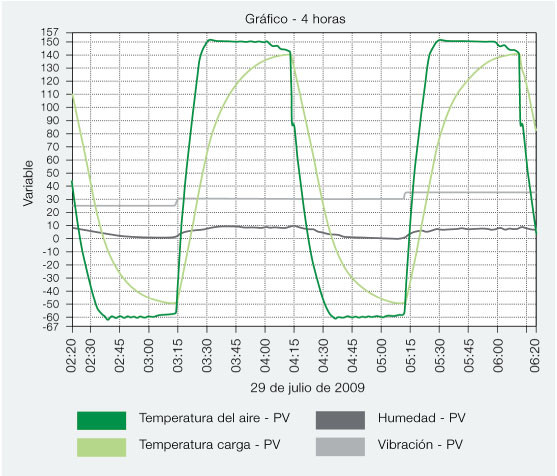

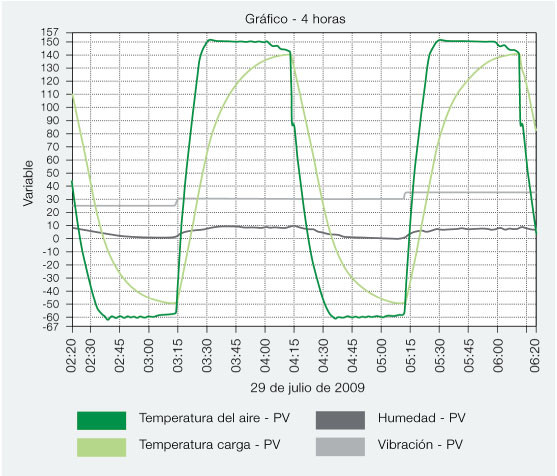

Según el procedimiento HALT, el producto se somete a un esfuerzo que supera ampliamente las especificaciones y las condiciones ambientales normales. Se buscan los límites funcionales y de destrucción del producto y se aumentan al máximo posible (por ejemplo, se somete a vibraciones de hasta 40 g, a temperaturas de -80 a 180 °C y a golpes térmicos con una tasa de aumento de 15 °C/min (ver figura 13).

En cada uno de los pasos de la prueba HALT se prevé lo siguiente:

- El diseño de la prueba, utilizando la técnica de diseño del experimento (DOE), para definir el número adecuado de muestras y variables.

- La realización de las pruebas según el procedimiento HALT con unos niveles definidos de esfuerzo y de duración del paso.

- El análisis de resultados, que se realiza aplicando un fallo con modelos estadísticos –por ejemplo, la Ley de Arrhenius para fallos por causas térmicas, la teoría de Eyring para la temperatura y la humedad, la ley cuadrática inversa para la presión, el esfuerzo mecánico, la alimentación y los datos térmicos no térmicos (por ejemplo, temperatura y vibración).

13. Un ciclo de prueba HALT

En general, este enfoque mejoró el proceso de desarrollo de XT, facilitó a los diseñadores más información sobre el comportamiento previsto durante el ciclo de vida del producto y redujo el tiempo de salida al mercado.

La experiencia de toda una vida

Los interruptores Tmax XT de ABB tienen como objetivo responder con eficacia a todos los requisitos técnicos de una planta, desde los más corrientes a los más avanzados tecnológicamente. Incluyen una nueva serie de unidades de disparo plug and play para protección termomagnética y electrónica, que pueden intercambiarse (incluso con el menor de los bastidores) y que garantizan una fiabilidad de disparo y precisión absolutas.

Además, los interruptores están diseñados teniendo en cuenta el medioambiente, es decir, se desarrollan y se fabrican conforme a la directiva sobre restricciones a la utilización de determinadas sustancias peligrosas (RoHS) y con otras normativas medioambientales pertinentes relativas a las mismas. Por otro lado, el método de evaluación del ciclo de vida se ha empleado para valorar y reducir al mínimo el impacto medioambiental del producto por lo que respecta a emisiones, agotamiento de recursos y residuos a lo largo de todo su ciclo de vida, desde la fabricación hasta la eliminación. |