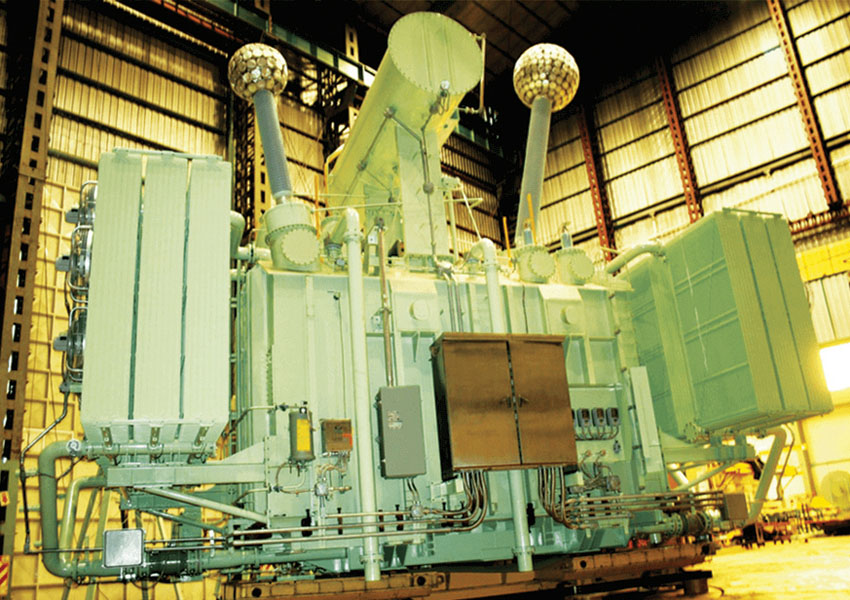

La estación transformadora de General Rodríguez, de Edenor, puso en marcha una nueva dotación de banco de transformadores monofásicos. El equipo, desarrollado por la empresa Faraday, opera en paralelo con otros tres bancos de la misma instalación. Toda la obra se llevó a cabo también gracias a esfuerzos de Transener y Leveltec, entre otros.

Faraday ejecutó los transformadores y demostró la capacidad tecnológica de la industria argentina, habiendo fabricado las máquinas más potentes realizadas en el país tanto trifásicas como monofásicas. Uno de los tres bancos existentes que ya operaban en General Rodríguez también había sido provisto por la empresa, fabricado junto con la francesa GEC Alsthom, y está en servicio desde 1994. En su momento, representó la primera incursión de la empresa en el mercado de los 500 kV. Desde entonces, fortaleció su experiencia y conocimiento con este tipo de máquinas con licencias con Toshiba (Japón), Trafo-Union (Siemens, Alemania) o Marelli (Italia), entre otras, que se unieron a las de Legnano (Italia) y GEC Alsthom (Francia).

Faraday ejecutó los transformadores y demostró la capacidad tecnológica de la industria argentina, habiendo fabricado las máquinas más potentes realizadas en el país tanto trifásicas como monofásicas. Uno de los tres bancos existentes que ya operaban en General Rodríguez también había sido provisto por la empresa, fabricado junto con la francesa GEC Alsthom, y está en servicio desde 1994. En su momento, representó la primera incursión de la empresa en el mercado de los 500 kV. Desde entonces, fortaleció su experiencia y conocimiento con este tipo de máquinas con licencias con Toshiba (Japón), Trafo-Union (Siemens, Alemania) o Marelli (Italia), entre otras, que se unieron a las de Legnano (Italia) y GEC Alsthom (Francia).

Un reto que se presentó fue que el arrollamiento 132 kV tenía que ser apto para trabajar con un vértice del triángulo a tierra de manera continua, porque solo de esa manera permitía que uno de los cables de aislación seca, que conforman la interconexión del triángulo, pudiera fallar a tierra sin que ello requiriera sacar de servicio el banco completo y de forma inmediata.

El contacto con fabricantes de todo el mundo le permitió a la empresa argentina seleccionar los métodos de fabricación y elementos más prácticos y robustos para desarrollar sus propios equipos, todo lo cual explica su liderazgo en menor tasa de fallas de transformadores del país.

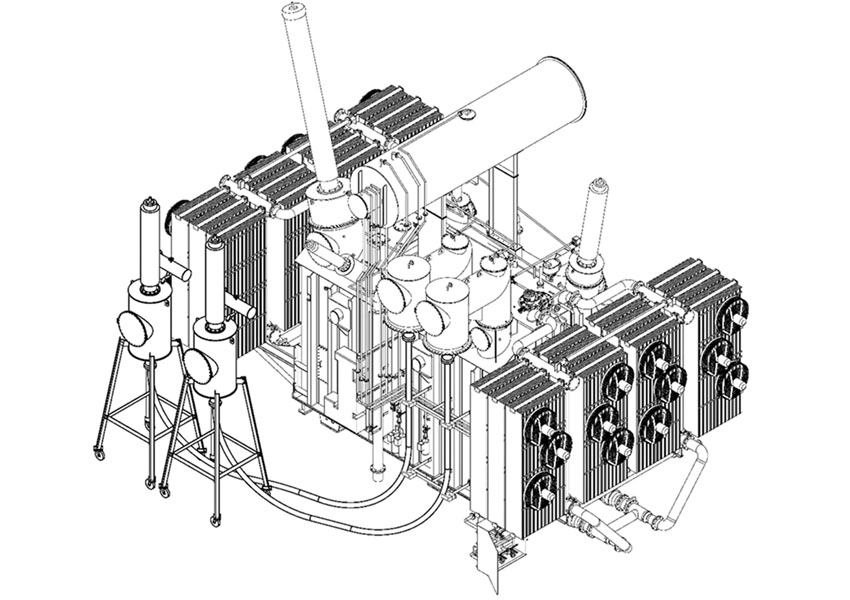

Las características técnicas principales del nuevo equipo son las siguientes:

Las características técnicas principales del nuevo equipo son las siguientes:

- 903, 800, 267 MVA; 500, 220 (+/-10×1,5%), 132 kV

- Impedancias a 800 MVA: XAT-MT de 23%, XAT-BT de 50%, X23MT-BT de 28%

- Sobretemperaturas: aceite superior de 50 K, media de arrollamientos de 55 K, punto caliente de 68 K

- Medidas: 12.300 x 7.100 x 11.200 mm

- Masa total por fase: 335.000 kg

Otro reto consistió en reducir las densidades de corriente hasta 3A/mm2 y las sobretemperaturas a 50/55 K, lo cual obligaba a un mayor tamaño de los bobinados y de los equipos refrigerantes.

El diseño y fabricación de un nuevo banco de transformadores para la estación de Edenor no estaban exentas de desafíos. A continuación, el detalle sobre algunos de ellos y cómo se solucionaron.

El arrollamiento de 132 kV

Un reto que se presentó fue que el arrollamiento 132 kV tenía que ser apto para trabajar con un vértice del triángulo a tierra de manera continua, porque solo de esa manera permitía que uno de los cables de aislación seca, que conforman la interconexión del triángulo, pudiera fallar a tierra sin que ello requiriera sacar de servicio el banco completo y de forma inmediata.

Cuando uno de los vértices del triángulo se pone a masa, los otros dos se elevan a una tensión de 132 kV y no de 132 kV/1,73. Esto lleva a que los cabezales de los bobinados tengan una clase de aislación propia de sistema de 245 kV.

También los terminales y aisladores de salida de este arrollamiento elevan su clase de aislación. Dado que pueden trabajar continuamente con 132 kV plenos respecto de tierra, no pueden valerse de un descargador de sobretensión de 145 kV, porque entonces la tensión de operación estaría por debajo de lo requerido.

Los descargadores de 245 kV pasan a ser obligatorios en el sistema. A la vez, sus tensiones residuales se elevan, por lo que también se hace necesario aumentar el BIL del arrollamiento de baja tensión para tener un margen de seguridad respecto de las residuales. Este pasa de 550 kV a 750.

Cada una de las decisiones de diseño mencionadas llevan a incrementar las distancias aislantes del bobinado de baja tensión (el más cercano al núcleo), por lo cual, entre otras modificaciones aislantes, también creció el diámetro de la columna bobinada.

Cuando uno de los vértices del triángulo se pone a masa, los otros dos se elevan a una tensión de 132 kV y no de 132 kV/1,73. Esto lleva a que los cabezales de los bobinados tengan una clase de aislación propia de sistema de 245 kV.

También los terminales y aisladores de salida de este arrollamiento elevan su clase de aislación. Dado que pueden trabajar continuamente con 132 kV plenos respecto de tierra, no pueden valerse de un descargador de sobretensión de 145 kV, porque entonces la tensión de operación estaría por debajo de lo requerido.

Los descargadores de 245 kV pasan a ser obligatorios en el sistema. A la vez, sus tensiones residuales se elevan, por lo que también se hace necesario aumentar el BIL del arrollamiento de baja tensión para tener un margen de seguridad respecto de las residuales. Este pasa de 550 kV a 750.

Cada una de las decisiones de diseño mencionadas llevan a incrementar las distancias aislantes del bobinado de baja tensión (el más cercano al núcleo), por lo cual, entre otras modificaciones aislantes, también creció el diámetro de la columna bobinada.

Reducción de densidades de corriente y sobretemperaturas

Otro reto consistió en reducir las densidades de corriente hasta 3A/mm2 y las sobretemperaturas a 50/55 K, lo cual obligaba a un mayor tamaño de los bobinados y de los equipos refrigerantes. Sumadas a un papel termoestabilizado, tales modificaciones concluyeron en un banco con mayor margen de sobrecarga y, a la vez, menor envejecimiento térmico de las estructuras aislantes.

La empresa Faraday tomó el compromiso de controlar la presión acústica de sus equipos.

Impulso atmosférico

Otro reto fue la reconsideración de las estructuras aislantes de cabezales y primeras secciones de bobinados responsables de administrar transitorios de alta frecuencia, puesto que las últimas ediciones de la norma IEC 60076-3 recomiendan el ensayo con onda cortada como ensayo de rutina en transformadores Um > 170 kV con una tensión 10% mayor que el valor de BIL.

Salidas de baja tensión enchufables

Tradicionalmente, en el banco de transformadores, los aisladores eran de tipo aceite-aceite y separaban el aceite del transformador del ducto de salida de baja tensión diseñado para cable de “olio fluido”. En el banco nuevo, tal separación no se produce, porque la salida de los ductos se realiza con elementos enchufables de epoxi, especialmente diseñados para recibir un cable seco con terminal de 245 kV.

Tal sistema enchufable fue sometido a ensayos de recepción del transformador y dio lugar a torres de ensayo auxiliares.

Tal sistema enchufable fue sometido a ensayos de recepción del transformador y dio lugar a torres de ensayo auxiliares.

Reducción del ruido

La empresa Faraday tomó el compromiso de controlar la presión acústica de sus equipos. Para satisfacer este requisito, los ventiladores de todas sus máquinas son de bajo nivel de ruido. Asimismo, el núcleo se monta en estructuras que reducen la transmisión acústica debido a la magnetostricción al resto de la estructura mecánica.

Además, para cumplir con las pérdidas de vacío requeridas, el transformador cuenta con chapa de hierro silicio de la más alta calidad tratada con láser, lo cual también reduce el ruido magnético.

Además, para cumplir con las pérdidas de vacío requeridas, el transformador cuenta con chapa de hierro silicio de la más alta calidad tratada con láser, lo cual también reduce el ruido magnético.

Todas estas características favorecen las tareas de mantenimiento y las condiciones de seguridad del personal.

Otros desafíos

El nuevo banco de transformadores cuenta con aisladores RIP poliméricos en media y alta tensión. Además, dado que el silicagel de los secadores no necesita recambio, los secadores de aire son autorregenerantes. Y por otro lado, todas las cañerías provenientes del transformador se reúnen en un cuadro de válvulas, un punto de acceso para realizar la mayoría de las operaciones sobre el fluido aislante. Todas estas características favorecen las tareas de mantenimiento y las condiciones de seguridad del personal.

Por último, el equipo remueve la humedad contenida en el aceite por descomposición térmica de la celulosa, manteniendo así el aceite en muy buenas condiciones y extendiendo la vida útil del transformador.

Por último, el equipo remueve la humedad contenida en el aceite por descomposición térmica de la celulosa, manteniendo así el aceite en muy buenas condiciones y extendiendo la vida útil del transformador.

Por Faraday

Todas las publicaciones de:

Publicado en:

Número:

Mes:

Año: