Transductor i/p, 4-20 mA | Posicionador neumático

A través de los años, se ha intentado reducir y hasta evitar la intervención de la mano del hombre en la mayoría de los procesos industriales. La automatización de válvulas de proceso no es una excepción, con ello se ha logrado: centralizar y controlar los procesos, prevenir accidentes y simplificar accionamientos, entre otras cosas.

Una válvula es un elemento capaz de restringir, habilitar o regular la circulación de un fluido. Y cuando hablamos de regulación, nos referimos a las aperturas proporcionales, por ejemplo, cuando necesitamos regular caudal o presión. Si bien hay otros métodos, en este informe técnico nos enfocaremos en los posicionadores.

Hasta la aparición de estos dispositivos, las paradas intermedias de actuadores neumáticos eran un problema, justamente, por la condición compresible del aire. Estos equipos trabajan compensando las presiones en las cámaras del actuador o en contraposición a la fuerza de los resortes en los actuadores de simple efecto.

Ante las diversas problemáticas que se presentan en los procesos, existe una amplia variedad de soluciones, y en este sentido, podemos hacer una primera gran división sobre los diferentes tipos de posicionadores: neumáticos, electroneumáticos e inteligentes.

Posicionadores neumáticos

Posicionador electroneumático, señal 4-20 mA

Generalmente, con señales de consigna 3-15 libras por pulgada cuadrada, aunque pueden utilizarse otras dependiendo del proceso (6-30, 3-27, etcétera). Normalmente, se utilizan en combinación con un transductor i/p que convierte una señal eléctrica en neumática. Un ejemplo común de esta configuración es ante la presencia de una atmósfera potencialmente explosiva, y donde se desea minimizar los riesgos de manejar señales eléctricas colocando el transductor en zona segura y llegar a la zona de trabajo solo con la señal neumática.

Posicionadores electroneumáticos

En este caso, el transductor i/p está incorporado en el equipo, permitiendo que la señal de consigna sea directamente eléctrica como sale del controlador. Su señal más usual es del rango de cuatro a veinte miliampers, incluso cuando puede utilizarse otros rangos como ser cero a diez volts.

Posicionadores inteligentes

Posicionador inteligente | Sistema de control PID

Representan una solución más avanzada, donde el control del equipo lo realiza un microprocesador, el cual permite el monitoreo de la señal de consigna y de respuesta en alta velocidad. La señal de control es idéntica a la de los equipos electromecánicos.

Al mismo tiempo, cuentan con una pantalla que facilita la comunicación con el instrumentista, y posibilita el almacenamiento y visualización de datos.

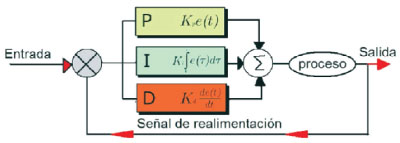

Poseen funciones de autocalibración, autoconfiguración, muestreo de valores de operación y alarmas. Asimismo, admiten el ingreso de parámetros PID (proporcional–integral–derivativo), para generar un lazo de control en el mismo equipo.

Como alternativa, existe la opción de señal analógica de realimentación de cuatro a veinte miliampers (4 -20 mA), para generar el mismo lazo con el PLC. Este lazo, básicamente, es un sistema de control de bucle cerrado en el que se usa la realimentación continua de la señal de error del proceso al controlador (que puede ser el del mismo posicionador o del PLC), lo que le facilita a este, en función de esta señal, buscar una reducción gradual del error hasta su eliminación. Es el tipo de sistema de control más extendido en la actualidad.

Para conseguir la eliminación del error de la posición de apertura del obturador de la válvula, se calculan distintos parámetros que interfieren en el proceso como el proporcional, el integral y el derivativo. El uso de los tres resulta en un control tipo PID. El valor proporcional determina la reacción del error actual, el integral genera una corrección proporcional a la integral del error y el derivativo determina la reacción del tiempo en el que el error se produce.

Además de las ventajas del control por realimentación, los posicionadores inteligentes pueden incorporar buses de campo, que les permiten funcionar como parte de un nodo en una red industrial, lo que simplifica la instalación, monitoreo y mantenimiento. Los protocolos más usados son HART, Profibus, Fieldbus, Ethernet IP/Modbus, etc.

También existe una variada oferta de diferentes grados de protección según el ambiente a trabajar como, por ejemplo, para ambientes corrosivos, ambientes con peligros de explosión, etcétera. Para ello es importante encuestar al usuario o relevar los datos de campo para la elección del equipo más idóneo para cada aplicación.

Micro cuenta con una gran variedad de soluciones y el servicio de automatización de válvulas, con un amplio stock de actuadores y accesorios acordes a cada necesidad.

Micro Automación

Micro produce sistemas, componentes y soluciones para la automatización de procesos industriales. Opera en el campo de la mecatrónica, integrando mecánica, electrónica e informática: en manufactura de bienes, automatización de líneas, actualización de instalaciones, reemplazo de herramental y capacitación de personal técnico. |