*(Plant Wide Automation -Automatización Amplia de Planta) *(Plant Wide Automation -Automatización Amplia de Planta)

Tanto en la industria de alimentos y bebidas como en la farmacéutica, hay considerables desafíos al conectar máquinas de una amplia variedad de fabricantes.

Frecuentemente, las responsabilidades entre los OEM no están definidas en forma clara. Las consecuencias son altos costos de integración de todas las máquinas que conforman la línea y una gran pérdida de productividad durante el tiempo de arranque y estabilización de la línea.

Si no se planifica bien, la variedad de interfaces, versiones y tipos de hardware y de software termina dificultando no solo la puesta en marcha de las líneas sino además el rápido diagnóstico y solución de problemas, provocando mayores costos de mantenimiento, costos de operación más altos y una pérdida de productividad de las líneas.

Incluso cuando la interfaz a todas las máquinas sea la misma, la forma en la que se presentan los datos de producción de cada máquina puede no estar clara, y difícilmente esté ordenada de igual manera en cada máquina, haciendo muy compleja la búsqueda y posterior comunicación de estos datos.

En consecuencia, suele haber al final una falta de transparencia de datos e información de las líneas. Incluso el flujo de información automática desde el piso de planta a la oficina es usualmente inexistente.

Con el concepto PWA (automatización amplia de planta), Siemens propone una solución a estos desafíos, desde una visión holística, buscando reducir los costos durante el ciclo de vida completo de la planta.  Figura 1. Rentabilidad: reducción de costos en todo el ciclo de vida Figura 1. Rentabilidad: reducción de costos en todo el ciclo de vida

Beneficios de la estandarización

Estandarización implica llevar las máquinas, líneas y procesos de una planta industrial a un nivel tecnológico homogéneo acorde el estado de la arte y la tecnología, implementados con miras a obtener lo que el negocio demanda: reducir el tiempo al mercado, aumentar la productividad y la flexibilidad y disponer de absoluta transparencia productiva tanto en la eficiencia de la producción como en el uso de los recursos, que sea totalmente accesible y disponible para todos los accionistas (stakeholders) del negocio.

¿Qué se procura con la estandarización?

-

Reducir costos de integración

-

Disminuir la complejidad en la operación y el mantenimiento

-

Reducir costos de ingeniería

-

Obtener menos fuentes posibles de falla y menores tiempos de paradas

-

Acelerar el entrenamiento

-

Tener necesidad de un menor inventario de repuestos

-

Reducir chequeos de versiones y actualizaciones

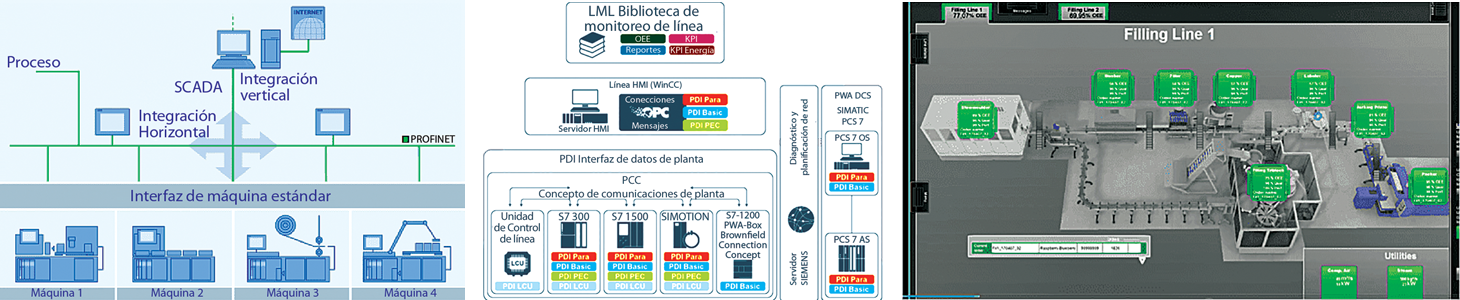

Figuras 2, 3 y 4 El concepto de estandarización propuesto por Siemens permite sacar provecho del potencial de optimización referido a la productividad, flexibilidad, confiabilidad y uso eficiente de recursos como la energía. Cuando lo propuesto por este concepto PWA se lleva a cabo, juega un rol decisivo en la mejora sustentable de su competitividad. Resulta clave, además, para reducir costos y mejorar la eficiencia de la planta. Figuras 2, 3 y 4 El concepto de estandarización propuesto por Siemens permite sacar provecho del potencial de optimización referido a la productividad, flexibilidad, confiabilidad y uso eficiente de recursos como la energía. Cuando lo propuesto por este concepto PWA se lleva a cabo, juega un rol decisivo en la mejora sustentable de su competitividad. Resulta clave, además, para reducir costos y mejorar la eficiencia de la planta.

A nivel de las máquinas, el concepto incluye la estandarización de hardware y software basados en TIA (automatización totalmente integrada). La arquitectura de las máquinas se basa en comunicación Ethernet utilizando Profinet y OPC UA, y los datos de operación y estado de las máquinas se configuran siguiendo estándares internacionales como OMAC y Weihenstephan.

Esto conforma la base para lograr una integración más rápida de las máquinas y de las líneas, y su conectividad a sistemas de mayor nivel para la interpretación de los datos que allí se generan.

La disponibilidad de datos presentados acorde a estándares internacionales facilita una operación transparente de la planta y una integración homogénea incluso para todo su ciclo de operación.

Operación transparente

Figuras 6, 7 y 9 Supervisión de líneas Figuras 6, 7 y 9 Supervisión de líneas

Con PWA, se dispone de una supervisión de líneas según un estándar tanto para la operación, como para el diagnóstico y el mantenimiento. Permite, además, combinar datos tanto provenientes de las máquinas como del sistema de monitoreo de líneas (cálculos de KPI y OEE, entre otros) en una visión completa (all in one, todo en uno). (Figuras 5, 6 y 7)

Estado de la máquina

Las ventajas resultantes residen en que los datos de funcionamiento y estado de las máquinas, como también la información de diagnóstico, quedan definidos acorde a estándares internacionales, y los componentes de la línea se encuentran identificados en forma inequívoca. Adicionalmente, la información fluye en forma integrada y documentada en un mismo formato. (Figura 8)

Reportes

La posibilidad de obtener reportes es clave para proveer esquemas de información a operadores, supervisores de líneas, gerentes de mantenimiento y gerentes de planta, y facilitarles la toma de decisiones correctas en el tiempo apropiado. (Figura 9)

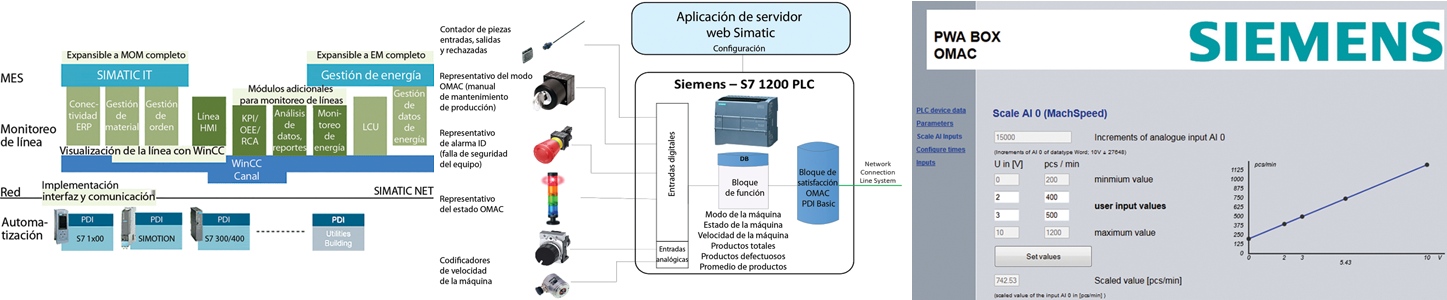

Flexibilidad y escalabilidad

El concepto de PWA es escalable y permite que distintos tipos de software, por ejemplo SCADA de visualización de líneas, gestión de paradas, gestión de energía, gestión de activos, etc., se puedan implementar en una forma flexible y adaptada a las necesidades de la planta, y se puedan expandir cuando se requiera, desde algunas funciones básicas hasta una infraestructura de software completa para la gestión de la manufactura (sistemas MES/MOM). Todo esto crea las condiciones para un nivel de control y monitoreo más alto, una mejor disponibilidad de las líneas y una mejora de calidad y eficiencia. (Figura 10)  Figuras 10, 11 y 12 Figuras 10, 11 y 12

Conector Brownfield

¿Cómo se puede lograr generar datos según OMAC o Weihenstephan de máquinas ya existentes, a las que no es posible conectarse por Ethernet o sin que se modifique su programa original? El conector Brownfield es una manera eficiente de lograrlo. (Figuras 11 y 12)

Utiliza el PLC S71200, que es muy costo-efectivo para obtener señales duras (cableadas) del tablero de la máquina y presentar los datos en un formato como OMAC o Weihenstephan.

La puesta en marcha se realiza desde una página web (disponible en forma integrada en el S71200), por lo que no se requiere de ningún software especial ni de personal con conocimiento en programación. Solo implica asignar las señales que se desean transmitir acorde a estos estándares, y se genera la asignación de la base de datos más apropiada para la transmisión en estos protocolos.

Puede saber más del estándar OMAC, https://omac.org/

Puede conocer más del estándar WeihenStephan, http://www.weihenstephaner-standards.de |