Guido di Ciancia

Estudiante avanzado en la carrera de Ingeniería Química en la Universidad Tecnológica Nacional, regional Buenos Aires, se desempeña desde 2011 como asesor y capacitador en SVS Consultores.

A su alrededor, seguramente exista algún elemento sensor de temperatura o alguna medición de temperatura, ¿ya lo encontró? En su computadora, celular, termotanque o calefón, heladera y en su planta de producción hay mediciones de temperatura. La medición de temperatura es una de las mediciones básicas y más utilizadas en la mayoría de las industrias; es difícil encontrar una industria donde no se realice esta medición. En este artículo, nos enfocaremos en los problemas frecuentes y sus soluciones en mediciones con terrmorresistencia (RTD, del inglés Resistance Temperature Detection).

La utilización de termorresistencias es una de las tecnologías más difundidas (junto a las termocuplas) para la medición de temperatura en aplicaciones industriales, sin embargo, en nuestra experiencia en muchas plantas industriales encontramos distintas problemáticas asociadas a dicha medición.

En los procesos industriales, no conocemos los valores reales de las variables de proceso, sino que los conocemos a través de las variables medidas (son nuestros “ojos” de la planta). Muchas veces este simple concepto se escapa y se toma como verdadera información que no lo es, y con eso se pierde parte de la comprensión del problema que puede existir por mala información, o se pierden oportunidades de mejorar la productividad.

Repasemos los principios de funcionamiento de las RTD: las termorresistencias basan su principio de funcionamiento en la capacidad que tienen los metales puros de variar su resistencia en función de la temperatura. Al aumentar la temperatura, aumenta la resistencia de los metales, dicho aumento deviene de un mayor movimiento de las moléculas y eso aumenta la resistencia eléctrica. En general, se encuentra que la variación de resistencia con la temperatura es aproximadamente lineal. Las RTD se suelen conocer por el metal que la componen y la resistencia que entregarán a cero grados centígrados (0 °C), es decir una Pt100 (‘Pt’ por el símbolo químico del platino) es una termorresistencia de cien ohms (100 Ω) a cero grados (0 °C); una Ni50 (‘Ni’ por símbolo químico del níquel) es una termorresistencia de níquel que tendrá cincuenta ohms (50 Ω) a cero grados (0 °C).

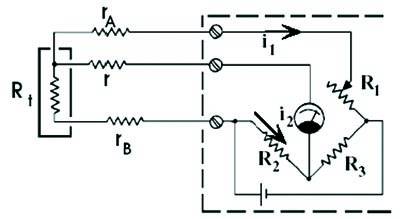

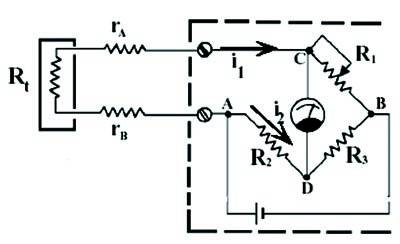

Figuras 1 y 2

La termorresistencia varía su resistencia en función de la temperatura, por lo que, midiendo la resistencia, por ejemplo, con un “tester” (ohm) podemos inferir la temperatura.

La relación entre la temperatura y la resistencia está registrada en distintas normas (ejemplo, IEC 60751), en principio, se puede aproximar esta relación como lineal; pero una mejor manera de expresarla es con un polinomio (hasta de tercer grado) para brindar la mayor exactitud. Existen transmisores de RTD que permiten configurar los distintos coeficientes del polinomio para que este sea transmitido con la mayor exactitud posible (estos coeficientes muchas veces son provistos por el fabricante de la RTD).

Para realizar la medición, se utiliza un puente de Wheastone. De acuerdo al esquema de la figura 1, la resistencia variable ‘R1’ tomará el valor tal que la corriente que circule por el galvanómetro, sea cero (0). Resolviendo el circuito obtendríamos:

R1* R2 = R3 * (Rt + rA + rB)

siendo ‘Rt’ la resistencia del termoelemento y ‘rA’ y ‘rB’ la resistencia de los cables. Conociendo R1, R2 y R3, obtendríamos la resistencia del termoelemento y la de los cables (Rt + rA + rB).

Pero existen diversas formas y configuraciones de RTD, por ejemplo de dos, tres o cuatro hilos o transmisor de temperatura. ¿Por qué existen tantas configuraciones cuando simplemente podríamos medir la resistencia y obtener el valor equivalente de temperatura, como ya hemos visto?

En una instalación donde la distancia entre la RTD y el lugar donde se medirá la resistencia es considerable, estaremos midiendo la resistencia que entregará el termoelemento y la resistencia de los cables que vinculan la RTD con el transmisor o la tarjeta de entrada salida de un sistema. La resistencia de los cables no siempre es despreciable. Por ejemplo, una Pt100 que esté a cien grados centígrados (100 °C), conectada con sesenta metros (60 m) de cable sin compensar la resistencia por el largo, mediría aproximadamente ciento dos grados (102 °C), dos por ciento (2%) de error; considerando aproximadamente una caída de 12,3 ohms por kilómetro. Para cien metros, ciento tres grados (103° C); para mediciones de temperatura menores, el error porcentual por el largo de cables todavía se hace más importante.

Existen configuraciones que minimizan el efecto de la resistencia de los cables: las más comunes son las instalaciones de RTD de tres y cuatro hilos.

La configuración de tres hilos proporciona un lazo de compensación que se puede utilizar para sustraer la resistencia del cable conductor de la medición de la resistencia del lazo del elemento, resultando en un valor dada solo la resistencia del elemento. Es necesario que la resistencia de cada uno de los cables que conectan el transmisor con la RTD sea exactamente igual (esto es físicamente imposible pero la inexactitud que agrega no afecta la medición).

La configuración de cuatro hilos es la que suele ofrecer la mayor exactitud, un circuito con dos cables a cada lado del elemento se mide una corriente (dos pares) y una medición de tensión (que deben tomarse a través de los otros dos pares). La resistencia se calcula entonces simplemente utilizando la ley de Ohm (R = V / I). La impedancia del medidor es suficientemente alta para evitar cualquier corriente fluya a través de los cables que se utiliza para la medición de tensión (la corriente es desestimable y la inexactitud que agrega no afecta la medición).

La corriente que fluye a través de los otros dos conductores y el elemento es la misma en todo el circuito. Por lo tanto, midiendo la tensión a través del elemento y dividiéndola por la corriente, se obtendrá solo la resistencia del elemento.

Existe, a su vez, otra configuración que salvaría esta problemática: instalar un transmisor de temperatura cercano al termoelemento; de esta manera, evitaríamos que la resistencia de los cables sea importante (podríamos usar un termoelemento de dos hilos) y el transmisor tendría su salida en algún protocolo digital o de comunicación como podría ser cuatro-veinte miliampers (4-20 mA) para el rango a medir.

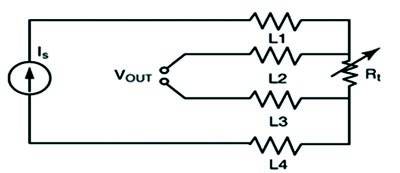

Figura 3

Aquí, de nuestra experiencia, surge otra problemática (u otra futura fuente de equivocaciones): el “escalado”. El transmisor, en general, enviará una señal de cuatro a veinte miliampers (20 mA) que será proporcional (equivalente) a la que emitirá la RTD en ohmios. Para esto, deberá estar configurado en el transmisor su “rango” y salida equivalente, es decir, a qué corresponden los cuatro miliampers (4 mA) que está enviando el transmisor (en general, cero grados) y a qué corresponden los veinte miliampers —20 mA— (será el máximo de temperatura que enviará y dependerá de cada proceso); este rango es, la mayoría de las veces, configurable aunque, dependiendo del transmisor puede ser de rango fijo. El sistema de control que recibe la señal, a su vez, debe estar configurado de manera tal que esos cuatro-veinte miliampers (4-20 mA) se transformen en un valor equivalente en temperatura (debe coincidir con el rango configurado en el transmisor). Hemos encontrado muchas veces que esta configuración, que es muy simple, conllevó errores por no estar configurados el transmisor y el sistema de control de igual forma. Este error nos aparece en plantas industriales con más frecuencia de lo que corresponde. Se debe también verificar que en la configuración del transmisor se haya seleccionado la termorresistencia que se usa para medir (por ejemplo: Pt100).

Otro aspecto a tener en cuenta de gran importancia es la instalación del termoelemento. Para citar un caso real, en una planta nos encontramos un producto que se quemaba pese a que, en el sistema de control, la temperatura de proceso registrada nunca superaba el límite permitido. El Departamento de Calidad, luego de hacer el análisis, detectó que el producto estaba efectivamente quemado. Después de un estudio y relevamiento de toda la instrumentación (desde el sistema de control, hasta los elementos en campo y su instalación) se encontró que la termovaina presentaba deposiciones (suciedad) por lo que los picos de temperatura no se veían en el sistema de control (el termoelemento no los llegaba a medir porque la termovaina tardaba mucho más de lo debido en calentarse, “amortiguaba” los valores reales extremos que se daban). Esto nos introduce en una nueva fuente de problemas: la instalación.

Existen ciertas consideraciones que se deben contemplar respecto a la instalación que pueden afectar el comportamiento dinámico del elemento, es decir, cómo evolucionará la medición de temperatura en el tiempo y a la exactitud de la medición. Esto puede tener aparejadas consecuencias negativas en el control; la información puede llegar de forma demorada o pueden no visualizarse picos de temperatura en el sistema.

La norma API 551 (American Petroleum Institute, ‘Instituto Estadounidense de Petróleo’) dicta recomendaciones sobre la instalación de los elementos entre las cuales se encuentran: el termoelemento deberá tocar el fondo de la termovaina; si la RTD se instala en codos, la punta de la termovaina debe dirigirse enfrentando el flujo; el termoelemento debe estar ubicado en el tercio central de la cañería (dividendo la cañería en tres; la parte central); el termoelemento no debe tener deposiciones/suciedad. El aire y también la suciedad actúan como aislantes, por lo tanto, si el termoelemento no está instalado en contacto con la termovaina (tocando el fondo) el aire entre el fondo de la termovaina y el termoelemento lo aislará, haciendo que sea menos sensible a variaciones de temperatura y elevando más su tiempo de reacción; la suciedad, como ya vimos, tiene un efecto con consecuencias similares. Un amortiguamiento (damping) alto en el transmisor (valor de amortiguamiento que se configura en el transmisor) también presenta el mismo efecto.

Por último, pero no menos importante, tenemos que verificar la calibración del termoelemento. Este paso es crucial para asegurar una correcta medición. Esta debe ser hecha de acuerdo a las buenas prácticas, utilizando elementos patrón calibrados traceables, y debe tener la periodicidad adecuada. Recordar que la calibración se hace en estado estacionario (temperatura estable) por lo que solo refleja la exactitud en esa condición sin tener en cuenta los efectos dinámicos.

Referencias

-

Comisión Electrotécnica Internacional (International Electrotechnical Commission), IEC 60751. Industrial platinum resistance thermometers and platinum temperature sensors (termómetros de platino y termorresistencias de platino industriales)

-

Instituto Estadounidense de Petróleo (American Petroleum Institute), API 551, Process Measurement Instrumentation (instrumentación de medición de procesos)

-

Szklanny, Sergio, Mediciones industriales

|