Control optimizado de sistemas de tratamiento de aguas residuales industriales y municipales utilizando análisis continuo de calidad del agua

Existen múltiples factores que conducen a la necesidad de automatizar procesos de tratamiento de aguas residuales (WWT, por sus siglas en inglés wastewater treatment) con instrumentación analítica. Se puede optimizar el control seleccionando el equipamiento analítico apropiado, es decir, instalando y manteniendo el equipo de forma tal que se reduzcan las tareas de mantenimiento y se extienda la vida útil del sensor.

Introducción

Tabla 1

Los factores que hacen que automatizar el tratamiento de aguas residuales sea tan importante comienzan por los requisitos regulatorios. El conjunto de regulaciones municipales, estatales y federales permite operar plantas de tratamiento, sean municipales o industriales. Las plantas que tiran desechos que no satisfacen parámetros analíticos están sujetas a multas, o al cierre, en el caso de sitios industriales con infracciones severas.

Los costos energéticos siempre están aumentando, y son bastante elevados en las plantas de tratamiento de agua dado el uso de operaciones mecánicas. Un estudio demostró que entre el cincuenta y el setenta por ciento (50-70%) de la energía en plantas municipales se destinaba a las piletas de aireación, y que ninguna otra etapa de la planta utiliza más del quince por ciento (15%). Muchas de estas plantas han sobredimensionado los sistemas de aireación debido a un diseño pobre u otras imperfecciones de diseño. Solo con agregar analizadores de oxígeno disuelto (DO, por sus siglas en inglés) y automatizar difusores por el nivel DO, se pueden alcanzar ahorros de hasta entre un treinta y un treinta y cinco por ciento (30-35%) cuando los difusores generan mayor oxigenación de la necesaria. Por ejemplo, con apagar un extractor de entre ciento cincuenta y doscientos caballos de potencia (150-200 hp), a diez centavos de dólar por kilowatt-hora (US$ 0,10 kWh), se podrían ahorrar doscientos treinta mil dólares por año (US$ 230.000). Se pueden generar otros ahorros reduciendo la necesidad de rebombear el agua desde el clarificador secundario hacia el inicio de la planta si fuera inadecuada la eliminación de sólidos.

Otro aspecto del uso de la aireación para el tratamiento biológico es que la oxigenación podría ser muy baja porque los difusores no funcionan lo suficiente. Para una máxima reducción de la materia orgánica, se crían bacterias especialmente para estos sistemas. Si no reciben cantidades adecuadas de oxígeno pueden morir, provocando que el sistema WWT falle en producir efluentes finales de calidad adecuada hasta que se adquieran nuevas baterías. Las bacterias pueden representar un gran costo en plantas municipales, y las plantas industriales que en diseñado bacterias especiales que ataquen sus desperdicios químicos orgánicos quizás enfrenten mayores costos.

En varias fases del tratamiento de aguas residuales, se agregan químicos. Por ejemplo, en los filtros primarios, se pueden agregar químicos tales como cáustico para incrementar el pH, y coagulantes para aminorar los niveles de sólidos totales. Un control más ajustado de los aditivos químicos se puede llevar a cabo controlando con los respectivos analizadores, y así mejorar el rendimiento y reducir costos a la vez.

Figura 1

Históricamente, los desechos de las plantas WWT se han lanzado a los océanos, lagos o ríos. Debido a los recursos cada vez más escasos de agua potable, existe una demanda creciente de que los efluentes finales de las plantas WWT se utilicen directamente para riego de pasto, torres de enfriamiento, lavadoras de auto, mantenimiento de campos de golf, y otras aplicaciones en donde no se necesite agua potable pero sí un agua de cierta calidad. Estos usuarios finales quizá pagarían muy bien por un efluentes finales de calidad.

Dependiendo de la economía local, quizás haya escasez de operadores disponibles para llevar a cabo de forma regular una evaluación analítica manual. Aunque rara vez se despide a los operarios cuando se instala un control analizador automatizado, en lugar de evaluación manual, los operarios se pueden utilizar para operaciones más sofisticadas y de mayor frecuencia de mantenimiento crítico de planta.

Parámetros analíticos

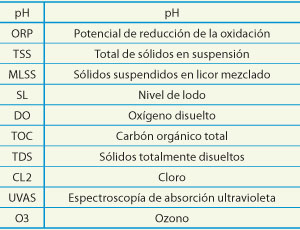

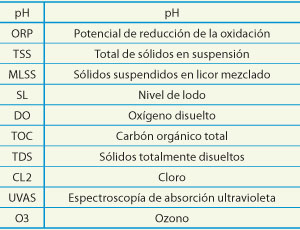

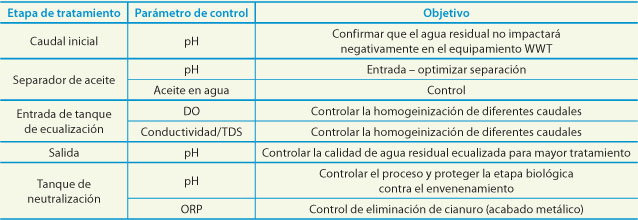

Existen muchos parámetros analíticos para controlar los procesos de plantas WWT automatizadas. La tabla 1 muestra algunos con sus respectivas abreviaciones.

Tratamiento de agua residual municipal

Existen muchos diseños y procesos para plantas de tratamiento de aguas residuales dependiendo del volumen, demanda de oxígeno, porcentajes de desperdicio industrial, costos, y muchos otros parámetros. El objetivo final es separar el agua de los sólidos, que culmine con un caudal limpio por un lado y barro por el otro. Por el lado del tratamiento del líquido, el caudal de agua de desperdicio, luego de pasar por las mallas y filtros de arena, se dirige hacia un separador de aceite y agua, un clarificador primario, una pileta de aireación (u otro sistema de oxidación), y un clarificador secundario, como se puede apreciar en la figura 1.

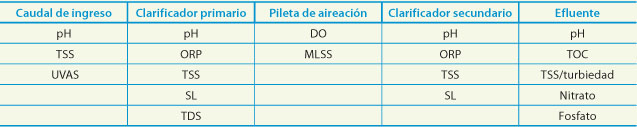

Los parámetros que se analizan de forma manual o automatizada en cada uno de estos procesos se listan en la tabla 2.

Tablas 2 y 3

Dependiendo de lo que permitan la regulación o los requisitos de los usuarios finales, quizá se necesite tratamiento adicional. Se necesitan procesos de nitrificación/desnitrificación y fosfatización cuando hay altos niveles de amoníaco y otros compuestos con nitrógeno en el caudal ingresante, que el tratamiento regular no puede remover de forma suficiente para prevenir una alteración en aguas superficiales. Para la nitrificación/desnitrificación, el tratamiento con bacterias y varios niveles aeróbicos o anaeróbicos, y a veces el metanol, convierte el amoníaco en nitritos, los nitritos en nitratos, y los nitratos en nitrógeno gaseoso. Se pueden medir el amoníaco, nitrato, ORP y oxígeno disuelto para controlar el proceso.

El proceso de desfofatización puede llevarse a cabo con tratamientos biológicos o químicos y se puede controlar con un análisis de fosfato, oxígeno disuelto y ORP.

Para lograr un caudal de salida de mayor calidad, la turbiedad o sólidos en suspensión se pueden reducir aún más con filtros de arena similares a los de tratamiento de agua potable. Para remover los orgánicos químicos, el efluente puede pasarse por luz ultravioleta. Un análisis de carbón orgánico total puede optimizar este proceso.

La mayoría de los tratamientos terciarios también incluyen una etapa de desinfección que contiene oxidantes suplementarios tales como cloro u ozono. Esto se puede controlar o monitorear con ORP o con analizadores específicos para oxidantes. Tales análisis y tratamientos terciarios se resumen en la tabla 3.

Tratamiento de agua industrial

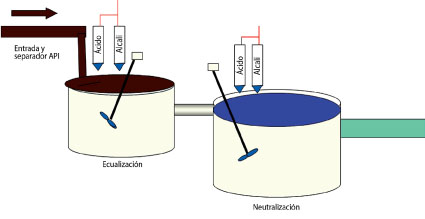

Figura 2

Las plantas industriales que producen aguas residuales en general se les exige que envíen sus aguas directamente a una instalación WWT cercana, o que les realicen algún tipo de tratamiento antes de enviarlas a una planta WWT o a un curso de agua. Se realizan análisis financieros y de calidad del efluente para determinar si una planta requiere gestionar algunos o todos de los tratamientos de aguas residuales. Las operaciones más pequeñas quizá solo realicen el paso de neutralización con un posible paso de ecualización antes de eso. Operaciones más grandes quizá asuman la mayoría de los procesos discutidos más arriba si las cargas municipales son muy altas. Las industrias que tienden a realizar el tratamiento de agua residual completo incluyen a la química, de bebida & alimentos, minera, de pulpa & papel, y refinerías.

La mayoría de los tratamientos industriales de aguas residuales incluyen análisis para controlar las aguas que se liberan en alguna etapa. En la figura 2 se ilustra un ejemplo de etapas de tratamiento de plantas más pequeñas.

Los análisis particulares y sus objetivos se describen en la tabla 4.

Seleccionar analizadores y sensores

Tabla 4

Para un control automatizado óptimo de tratamiento de aguas residuales existen varios parámetros a considerar a la hora de seleccionar los sensores.

- Rango: el analizador debería ser capaz de operar de forma precisa en todo el amplio rango de operaciones del proceso y poder medir los extremos que quizá tengan lugar. Una planta usualmente operar con un pH entre cinco y ocho (5 y 8 pH), pero si de forma frecuente ocurre que una fuente industrial desecha grandes cantidades de ácido, quizá se necesite un diseño de sensor más robusto.

- Temperatura: los materiales y estructura de los sensores deben soportar y compensar los rangos de temperatura de los procesos.

- Composición del agua residual: los materiales y estructura del sensor también deben funcionar bien frente a la composición química. Por ejemplo, agua residual industrial con un pH alto y altas temperatura puede presentar desafíos para ciertos materiales en algunos sensores de pH.

- Experiencia pasada: la confiabilidad de los sensores es esencial para el control automatizado. Si ciertos sensores han fallado frecuentemente en el pasado, quizá se necesite otro material o tecnología de sensor. Las fallas de sensores deben evaluarse desde la causa raíz, en tanto que las causas de los problemas pueden ser el mantenimiento insuficiente o corrientes de entrada inusuales.

- Distancia entre el sensor y el analizador: para que el mantenimiento y calibración lo haga una persona, es útil que los sensores y analizadores estén razonablemente cercanos entre sí. También es importante especificar el largo del cable.

- Requisitos de limpieza: La mayoría de los procesos de aguas residuales, a excepción de los caudales finales, requieren una limpieza regular. Es posible la limpieza automatizada en algunos sistemas analizadores.

Consideraciones de instalación

Una ubicación óptima de los sensores y puntos de muestreo otorgará mayor confiabilidad a los resultados. La ubicación debe proveer una muestra representativa y que su lectura sea accesible para la limpieza, calibración y reemplazo. Cuando se instala un sensor sumergible en un tanque, la muestra será más representativa si el sensor está separado por lo menos dos pies (0,6092 metros) de la pared ya que la pared quizá junte más sólidos. Una locación segura también es importante. Si el tanque está a más de seis pies (1,8288 metros) por encima del suelo, se debería instalar un sistema seguro de acceso. Si se instala un sistema autolimpiante/autocalibración, tanto el sensor como el sistema de limpieza deberían ser accesibles para el aire, agua presurizada o producto de limpieza.

Los sensores en instalaciones sumergidas no deberían colgar de los cables de alimentación. Se pueden conectar a los sensores una cañería de PVC u otro material apropiado para los procesos de muestreo. La cañería debería instalarse fácilmente de modo que se pueda remover fácilmente para sacar el sensor fuera, del proceso para mantenimiento.

Cuando se instalan analizadores, debe existir un plan para las conexiones de energía y comunicación que permitan una conexión más sencilla con los sistemas de control. Para locaciones más remotas de aguas, tales como lagunas, energía solar y comunicaciones inalámbricas, hacen que el pH y otros parámetros sean fáciles de monitorear y controlar.

Recomendaciones de mantenimiento

Para proveer el mejor mantenimiento de analizadores que se utilizan en el control de procesos de aguas residuales, hay varias recomendaciones.

Si los sensores son electroquímicos en su tecnología (tales como pH, ORP y algunos cloruros) en general llegan húmedos. Manténgalos húmedos. En el depósito deberían permanecer dentro de su vaina de protección incluida en la provisión. Cada seis meses aproximadamente, dependiendo de las condiciones de almacenamiento, debería chequearse su humedad y remojarse si fuera necesario. Si se secaran, podrían no volver a funcionar. Una vez instalados en un proceso, los sensores húmedos deben permanecer húmedos. Si el tanque se vacía para el mantenimiento, tal como el filtro primario, el sensor húmedo deber ubicarse dentro de un cubo de agua o en cualquier otra locación en la que no se seque.

La mayoría de los procesos WWT generan que sea necesario limpiar los sensores o analizadores. La frecuencia de la limpieza depende del tipo de sensor y de la composición y caudal del líquido del proceso. Se debe limpiar los sensores con la solución de limpieza más suave de entre las que realicen un trabajo adecuado. Quizá sea propicia una mano suave de lavavajillas con agua tibia. Si hubiera una acumulación de depósitos en el sensor, quizá sea necesaria una solución con ácido tal como ácido muriático al cinco por ciento (5%) durante quince minutos, seguido de un enjuague profundo. Dado que los depósitos húmedos suelen ser claros, el sensor debería secarse y rechequear para ver si está notoriamente empañado. Eso indicaría que el depósito está aún presente y que el sensor necesita limpieza adicional. A veces restregar es la mejor tarea para limpiar el sensor de sólidos difíciles, pero se debe hacer cuidadosamente, lo más suave posible para prevenir daños. Quizá sea adecuado un cepillo suave de cerdas de nailon. Después de la mayoría de los métodos de limpieza, el sensor debe ser recalibrado

La mayoría de los sensores analíticos requiere calibración y/o validación. Se debería calibrar un sensor nuevo para asegurar la mejor exactitud. Para obtener mejores resultados, se deber instalar y estabilizar durante un tiempo recomendado antes que la calibración se lleve a cabo. La frecuencia de la calibración de un sensor depende de varios factores. Las tecnologías más nuevas pueden requerir menos frecuencia en las calibraciones o cuentan con un sistema de calibración automático. Los sensores ubicados en procesos con abrasivos, altos sólidos, temperaturas más elevadas o químicos altamente agresivos necesitan una calibración más frecuente dado que todas esas condiciones aceleran el deterioro de las superficies que se miden. Los sensores de efluentes no requieren tanta frecuencia en la calibración, y mucho menos los reguladores.

Conclusión

Existen múltiples factores que conducen a la necesidad de controlar sistemas de plantas WWT industriales y municipales con instrumentación analítica en línea. Entre ellos está la necesidad de satisfacer requisitos regulatorios, reducir costos y proveer efluentes de mejor calidad.

Y existen muchos parámetros analíticos que se pueden utilizar para controlar la adición de químicos, la aireación y la filtración en etapas definidas dentro de un proceso. La confiabilidad en la instrumentación analítica es esencial para el control y medición precisos. Para una mayor confiabilidad, se recomienda una selección e instalación cuidadosas de los analizadores, seguidas de calibración y limpieza manuales o automáticas. |