Tecniark |

|

Las autoridades de Tecniark: Juan José Sánchez, el vicepresidente, y Luis Arko, presidente | Nueva punzonadora con tecnología japonesaTecniark es una empresa argentina que se dedica a la fabricación de tableros eléctricos desde hace veinte años. Este 2017 celebra el crecimiento protagonizado durante este periodo. Comenzó en una modesta planta de 400 m2 y pasó en la actualidad a un total de 2.500 m2. La empresa está capacitada para llevar adelante desarrollos ingenieriles de envergadura, y ha brindado sus servicios a múltiples empresas de diversos rubros. Adelante de la firma se encuentran dos ingenieros eléctricos: Luis Arko y Juan José Sánchez. Con motivo de su aniversario, y de la renovación del parque de maquinarias que ha llevado a cabo este año, Ingeniería Eléctrica decidió visitar la empresa. Entrevistamos a Juan José Sánchez, quien fue nuestro guía por todas las instalaciones. ¿Cuándo comenzaron las actividades de Tecniark?Comenzamos en el año ’97 en una planta alquilada y en el año 2000 compramos este terreno donde construimos una nave de hormigón premoldeado de 1500 m2 que se terminó inaugurando durante la crisis del 2001. Luego, ante la necesidad de espacio en 2009 y 2010, ampliamos con dos naves más. ¿Cómo fue el crecimiento a lo largo de estos veinte años?Durante estos veinte años, el desarrollo fue bastante interesante. Comenzamos siendo cinco o seis personas y hoy somos un equipo de aproximadamente ochenta personas altamente calificadas. En total contamos con 2.500 metros cuadrados entre las tres naves (1500, 600 y respectivamente) y con un importante equipamiento de maquinas y equipos.

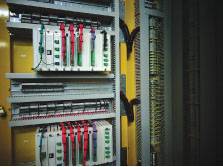

Nueva cortadora láser | Carlos Menéndez, de Ingeniería Eléctrica, y Juan José Sánchez, durante la visita a la fábrica¿Cuál es la especialidad de Tecniark?Básicamente somos fabricantes de gabinetes, load centers, CCM y tableros eléctricos para compañías y cooperativas de distribución de energía eléctrica, construcción, instalaciones comerciales o de procesos industriales. Construimos diversos tipos de tableros y gabinetes de tipo estándar y especiales en baja y media tensión. Los equipamientos pueden ser para uso interior o exterior en chapa de acero al carbono, acero galvanizado, aceros inoxidables (AISI 430, 304, 316, 316L, etc.) y diversas aleaciones de aluminio; con grados de protección que van de IP 20 a IP 65. Partimos desde el proceso metalmecánico de la chapa y contamos con la tecnología y la ingeniería necesaria para la fabricación de los gabinetes y equipos, en función de los requerimientos de cada proyecto y necesidades del cliente. ¿Cómo se desarrolla el trabajo con el cliente? ¿Siempre se le da lo que solicita?El proyecto lo puede presentar el cliente ya terminado preparado y listo para su construcción o se desarrolla en conjunto con nuestro equipo de ingeniería. A menudo en base a lo que el cliente solicita lo asesoramos y realizamos una reingeniería. Proponemos soluciones que le resulten más económicas, o tecnológicamente más convenientes y avanzadas. Normalmente, esto fideliza al cliente, porque pensamos en lo que más le conviene en la ecuación tecnológica y costo/producto. Por ejemplo, hemos rediseñado y simplificado subestaciones, centros de distribución, tableros o gabinetes, para que ocupen menos espacio con reducción de costos o recomendaciones que contemplen futuras ampliaciones, modificaciones o cambios tecnológicos, mejora de accesos para el conexionado, etc. ¿Qué puede decir respecto de las normas?Nuestra empresa posee homologación ISO 9001 en todos los procesos de fabricación. Los componentes utilizados tienen que estar todos normalizados y homologados. Prácticamente las normativas conllevan a la estandarización de los proyectos. Pueden cambiar variables desde el punto de vista estético, pero técnicamente tiene que cumplir con la normas y disposiciones nacionales e internacionales (IRAM , AEA, IEC, IEEE, NEMA, etc.).

Tecniark lleva a cabo todos los procesos metalmecánicos de los tableros y gabinetes que fabrica | Tecniark lleva a cabo tareas de ingeniería y entrega los tableros con todos los componentes listos para su montaje e instalación¿Con qué tipo de clientes trabajan?En general trabajamos con diversos tipos de clientes en todo el país, básicamente con entidades privadas y de servicios como luz, gas, telefonía, agua, industriales, de procesos, comerciales, etc. Hemos fabricado equipamientos para compañías y cooperativas de energía del interior, plantas industriales, shoppings, supermercados, edificios públicos y privados, bancos, etc. Atendemos todo tipo de industrias, pueden ser petroleras, alimenticias, automotrices, de procesos, etc. Hemos construido subestaciones estándar y compactas tipo trafoblock, plantas auxiliares de generación de energía y de emergencia, gabinetes y equipos para telefonía y transmisión de datos, etc. ¿Puede mencionar algunos de sus trabajos realizados?Podemos nombrar fundamentalmente para compañías de energía como Edenor, la fabricación de más de 2.500 tableros de cámaras de distribución de energía de 1.000 kVA, tableros de comando, control y protección para subestaciones, gabinetes intemperie, etc.

¿Quiénes son sus principales clientes?En lo referente a compañías de energía hemos construidos tableros, gabinetes y subestaciones principalmente para Edenor, Edesur, Edelap, Edes, Edea, Calf, EPE, Enarsa, Transener, Transba, Pfisterer y diversas cooperativas de energía. En shoppings y supermercados fabricamos tableros y subestaciones para compañías como Wallmart, Coto, La Anónima, Chango Más, Carrefour, Vital, etc. En establecimientos comerciales podemos nombrar a Farmacity, Starbucks, Burguer King, MacDonald´s, ACA (Automovil Club Argentino), Standard Bank, Santander Río, BBVA Francés, Credicoop, etc. O en la industria de procesos, para Tecnocom, Polimex, Oblack, Pelme; laboratorios medicinales como Richet, Abbot, Fada Farma, Biogénesis, etc. En industria automotriz para: Toyota, Ford, Volkswagen, Peugeot- Citroën. En Telefonía y datos: Telecom, Personal, Telefónica, Movistar, Claro, Telmex, Huawei, Cablevisión, Arsat, etc. En industrias alimenticias, Refresnow (Manaos), Bimbo, ACA (Asoc. Coop. Argentinas), Quickfood, etc. Petróleo y gas: Panamerican Energy, Galileo Argentina, Contreras, Contsur, YPF, etc. Hemos construido diversos tableros y equipamientos para: ABB, Siemens, Schneider, Weg, Rockwell Automation, etc.

Durante nuestro recorrido vimos el desarrollo de tableros para subestaciones, hospitales, plantas industriales, petroleras, etc.El proceso productivoComo quedó claro durante la conversación, Tecniark lleva a cabo muchas tareas, desde desarrollos ingenieriles, hasta la fabricación completa de los tableros y gabinetes. Comienza con el procesamiento de la chapa y termina entregando un producto totalmente equipado y listo para instalar. Por eso, nos interesó cuáles son los procesos productivos de la empresa, y Juan José Sánchez nos los explicitó. ¿Cómo es el proceso productivo?Dentro del sector de ingeniería, mediante software en 2 y 3 D realizamos los proyectos y desarrollos de gabinetes y equipos. Con estos datos, luego se programan las máquinas CNC de los procesos metalmecánicos. Allí la historia comienza con el ingreso de la materia prima. Las planchas de acero inician primero con las tareas de punzonado o corte láser y plegado, en ese orden. Luego pasan al proceso de soldadura, lijado, discado y terminaciones. Una vez finalizado, los materiales están listos para ser enviados a la empresa que se encarga de los tratamientos de desengrasado, fosfatizado y pintura electrostática en polvo, o también tratamientos galvánicos o cataforesis. Una vez pintados y terminados, los componentes ingresan a los sectores de armado y montaje de gabinetes para ser despachados al cliente final, previa terminación y embalado. En el caso de tableros equipados, continúan a los procesos de montaje de componentes, barreado de los equipos, para luego realizar el cableado, conexionado, programación de PLC o equipos de control. Para finalizar se realizan los ensayos de rutina de recepción, funcionalidad, rigidez dieléctrica, etc., para la elaboración de los protocolos de entrega. ¿Tercerizan algún proceso?Las únicas tareas que tercerizamos por cuestiones ecológicas y ambientales, debido a los tratamientos de efluentes; son los procesos de lavado, desengrasado, fosfatizado y pintura electrostática en polvo. También tratamientos galvánicos o cataforesis catódica. El problema no es solamente pintar, es limpiar y desengrasar la chapa y tratar los residuos; para eso hay que tener una planta de tratamiento de efluentes, que en nuestro caso por la complejidad no se justifica. Tenemos un acuerdo con una compañía de pintura, que pasa dos veces por día a retirar y entregar materiales. Ellos lavan, tratan y pintan las piezas. Primero realizan el desengrasado, luego el fosfatizado en cubas a presión, dependiendo del tamaño de la pieza. Luego se envían a secado en caliente para poder aplicar la pintura electrostática poliéster en polvo. Posteriormente pasan al horneado para el proceso de termoconversión de la pintura. Las piezas y componentes vuelven terminados a nuestra planta para completar el armado y montaje. Nuevas maquinariasComo dijéramos más arriba, este año la empresa decidió renovar su parque de maquinarias. Una paneladora, una punzonadora y una cortadora láser son las nuevas estrellas de la planta. Llaman la atención por su tecnología y calidad, y por supuesto, también preguntamos por ellas.

¿Qué características tienen las nuevas maquinarias?La nueva paneladora CNC es de origen alemán, sirve para hacer plegados de alta precisión de paneles y puertas. Es una máquina simple pero muy eficiente y de excelente maniobrabilidad. Una plegadora convencional tiene un error aproximado de un milímetro en tres metros de longitud y esta máquina solo tres décimas, es decir que es tres veces más precisa. Además, la opera una sola persona con mayor seguridad y menor esfuerzo. La nueva punzonadora CNC es japonesa, marca Amada. Puede realizar hasta cuatrocientos golpes por minuto, contra 120 de la anterior. Es una máquina que nos mejoró un 200% la productividad respecto de las anteriores; además de reducir considerablemente el consumo de energía eléctrica. O reemplazamos la antigua cortadora láser del tipo YAG por una nueva maquina de fibra óptica CNC, de alta precisión, con capacidad de corte de hasta 8 mm en acero carbono, 3 mm en acero inoxidable y 2,5 en aluminio. Esta maquina nos permitió reducir el consumo de energía de 60 a 15 kVA con mayor precisión y velocidad. Paralelamente, realizamos la modernización de dos plegadoras verticales CNC, con actualización del control numérico en una de ellas y renovación de bombas y cilindros hidráulicos en ambas. Destacamos que a la hora de adquirir las maquinarias, priorizamos calidad a costo, por eso en general son de marcas de origen europeo o japonés. Es importante porque nos permiten mejorar y entregar productos de mayor valor tecnológico. ¿Por qué renovar el parque de maquinarias?Buscamos fundamentalmente bajar los costos de energía eléctrica, aumentar la productividad de los procesos, como la calidad y precisión de los trabajos. Estas máquinas simplifican mucho las tareas porque son de fácil operación y lo más importante, podemos realizar procesos y desarrollos de producto que no habríamos podido ejecutar con la maquinas anteriores. Apuntamos a una línea nueva de tableros; donde comenzamos con la elaboración de prototipos. Estamos desarrollando gabinetes más modernos y versátiles. Invirtiendo en máquinas, apostamos a un cambio tecnológico, porque tenemos que prepararnos para el futuro. Intentamos simplificar y automatizar todo lo que podamos para crecer puertas adentro y competir bajando costos de producción. La nueva línea de tablerosHablando de maquinarias, otros datos salen a la luz. Tecniark está trabajando en una nueva línea de tableros que planea presentar en el mercado hacia fines de este año o comienzos del siguiente. ¿Una nueva línea de tableros? ¿En qué se diferencia de lo que ofrecieron hasta ahora?La nueva línea se diferencia en la versatilidad, usa pocos componentes y es más rápido y simple el montaje. Cumple la misma función que un gabinete convencional, pero logramos reducir un veinte por ciento (20%) la cantidad de material y de desperdicio (scrap). Las tareas de montaje en planta son mucho más rápidas, mejoraríamos los tiempos de entrega y de fabricación en un treinta por ciento. El gabinete actual posee muchas piezas accesorias, en el nuevo se han simplificado considerablemente. La nueva línea la desarrollamos en base a características similares de otros productos de origen europeo. Tableros… y algo másTecniark fabrica tableros, pero no solo eso. En la actualidad, la empresa cuenta en su catálogo también con un instrumento multimedidor desarrollado totalmente por ella, y al que tiene intenciones de exportar

Durante nuestro recorrido vimos el desarrollo de tableros, subestaciones y diversos equipos para hospitales, industrias petroleras, etcétera¿Qué puede contarnos acerca del multimedidor?Ante el requerimiento del mercado, comenzamos en el año 2012, el diseño y fabricación de un instrumento multimedidor de redes de fácil lectura y operación, simple y amigable que fue la serie DX. En el año 2015 la reemplazamos por una nueva línea de instrumentos multimedidores de energía más avanzada, compacta y con mayor equipamiento que es la serie TK con 7 modelos diferentes que permite utilizar módulos de expansión. Es el único instrumento de fabricación íntegramente nacional, diseñado y fabricado en la Argentina (tanto software como hardware). Estamos equipando todos nuestros tableros con instrumentos TK y proveyendo fundamentalmente a diversos clientes y compañías de energía como Edenor, Edea, etc. Tienen características técnicas de precisión y confiabilidad con precios altamente competitivos, al nivel de equipos de renombre internacional. Estamos preparándonos en esta primera etapa para poder exportarlo a países de Latinoamérica. ¿Qué características especiales tiene?Los multimedidores de la serie TK son instrumentos analizadores para montaje en panel (96 x 96 mm), que miden y calculan mediante microprocesadores los principales parámetros de redes eléctricas industriales trifásicas (equilibradas y desequilibradas). Las mediciones se efectúan calculando el verdadero valor eficaz (True RMS), mediante cuatro entradas de tensión (R-S-T-N) y tres de intensidad utilizando transformadores de corriente de relación /5 o /1 A, o transductores de corriente tipo Rogowski de relación 150 mV. (Estos últimos también de nuestra fabricación) Los multimedidores TK permiten la visualización de los parámetros medidos, mediante una pantalla LCD color de 3,5" de alta definición con un ángulo de visión de casi 180°, con retroiluminación led, sistema de ahorro de energía y teclas de sensado táctil capacitivas. Todos parámetros, textos y unidades de medición están claramente identificados en display, siendo de muy fácil lectura y operación. La navegación por las pantallas es totalmente intuitiva y de muy fácil programación, tornando al equipo totalmente amigable con el usuario. Las unidades y escalas se parametrizan automáticamente en función de las magnitudes a medir, no es necesario realizar ninguna programación previa (auto scale). Los registros de cada parámetro se indican en tiempo real y los valores máximos y mínimos quedan grabados en memoria asociados a la fecha y hora del evento. Todas las pantallas registran las mediciones en forma: digital numérica (4 ½ dígitos) y analógica, mediante una barra progresiva (vúmetro) con indicación porcentual referida al fondo de escala. Tanto los circuitos electrónicos (hardware) como los programas de software fueron desarrollados procurando optimizar la máxima confiabilidad tecnológica y los últimos avances en adquisición y procesamiento de datos que solo se encuentran en equipos de alta gama. ¿Cuáles son las principales aplicaciones? Básicamente podemos enumerar las siguientes aplicaciones:

Y hasta aquí llegó nuestro recorrido. Una visita exhaustiva, en la que el vicepresidente de la empresa no dudó en explayarse, para que nuestros lectores conozcan la realidad de esta compañía desde su interior. Una empresa que sin dudas ha andado con pasos firmes, y que sabe que el trabajo, la constancia y la calidad son factores importantes. “No nos podemos quejar, gracias a Dios siempre, hemos tenido trabajo y un constante desarrollo”, concluye Juan José. |

|

|

|

Tecniark |

|