|

La función principal de la prueba de aislación es analizar el estado en el que se encuentra un aislante. Este puede estar presente en un cable, un motor, un generador, un transformador, o hasta ser un guante dieléctrico, etc. La prueba es una evaluación rápida, sencilla y económica; no requiere de equipos voluminosos, sino que más bien son portátiles.

Muchas veces, estos aislantes suelen estar sometidos a sobreexigencias en el funcionamiento cotidiano, agentes agresivos externos, o al solo paso del tiempo. Todos estos factores provocan un deterioro de sus características que conlleva a una falla del elemento en conjunto en el cual se encuentran. Podemos enumerar, a modo de ejemplo, algunas de estas exigencias: calentamientos o enfriamientos excesivos, vibraciones, daños mecánicos; agentes como los aceites, los suelos salinos, la humedad y el propio hombre, cuyas tareas pueden afectarlos de manera directa.

Cuando se realiza una prueba de aislación, lo primero que debemos comprender son los sucesos generados al aplicar tensión continua negativa a un aislante, para luego interpretar los datos obtenidos.

Como en cualquier ensayo de alta tensión, la seguridad es requisito indispensable a tener en cuenta al momento de realizarlo. Antes de manipular cualquier objeto, se debe verificar la ausencia de tensión, señalizar todas las zonas, inmovilizar cualquier mecanismo de accionamiento y colocar a tierra todos los elementos. Son simples premisas a tener en cuenta que pueden evitar cualquier accidente.

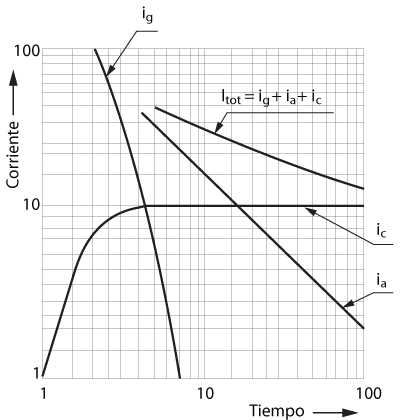

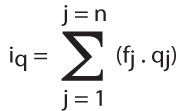

Para empezar, vamos a tratar de explicar el fenómeno físico generado. Al administrar tensión continua sobre el aislante, se genera una corriente, la cual se puede dividir en cuatro componentes:

IT = Ig + Ia + Ic + Iq

El primer componente, Ig, es la corriente de carga capacitiva, que depende de la geometría de elemento que se ensaya. En el caso de los cables, es la que se presenta entre el conductor central y la pantalla, y tiene mayor preponderancia en los instantes iniciales del ensayo.

Ig = E/R exp (-t/CR)

donde E es la tensión continúa aplicada; C, la capacidad; R, la resistencia en serie total, y t, el tiempo desde que se aplica la tensión.

El segundo componente, Ia, la corriente de absorción, se debe a la naturaleza propia del aislante y se genera por la polarización de las moléculas del dieléctrico.

Ia = E * C * D * T-n = A * T-n

donde E es la tensión continua aplicada; C, la capacidad; D, el factor de proporcionalidad, y depende del tipo de aislación, su estado y la temperatura; A es igual a E * C * D; n es la constante del dieléctrico ensayado, y t, el tiempo desde que se aplica la tensión E.

El tercer componente, Ic, es la corriente de conducción. Esta circula a través de la masa del aislante y también de manera superficial. Es el componente que interesa evaluar a la hora de analizar la aislación del material. Esta corriente se mantiene constante a lo largo del tiempo si el material se comporta de manera estable.

I = E/Rf

donde E es la tensión continúa aplicada y Rf, la resistencia de aislación.

El cuarto componente, Iq, es la corriente de descargas parciales que se manifiesta cuando el valor de la tensión aplicada E es mayor a la tensión de aparición de descargas.

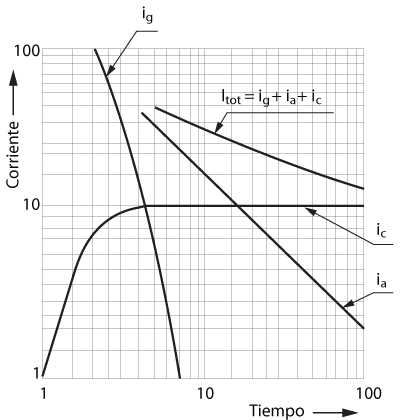

donde fj es la frecuencia de repetición de descargas de la magnitud qj que se producen en el lugar de la descarga j.

Figura 1 En la figura 1 se puede observar el comportamiento de los distintos componentes, la preponderancia de la corriente de carga capacitiva Ig en el primer instante y la estabilización de la corriente de conducción Ic a lo largo del tiempo. Figura 1 En la figura 1 se puede observar el comportamiento de los distintos componentes, la preponderancia de la corriente de carga capacitiva Ig en el primer instante y la estabilización de la corriente de conducción Ic a lo largo del tiempo.

Una vez que pudimos comprender los fenómenos físicos, tenemos que tener en cuenta algunos factores que están presentes en el momento de hacer el ensayo y suelen influir en los resultados. Estos factores son la temperatura y la humedad. Para tener una referencia, por cada diez grados centígrados que aumenta la temperatura, la resistencia de aislación baja a la mitad. Una alta humedad en la zona de ensayo también provoca una disminución de la aislación, provocando el incremento de descargas estáticas que pueden generar falsas interpretaciones. En el caso propio de los cables, la simple suciedad que se deposita por el paso del tiempo sobre los terminales favorece la circulación de corrientes superficiales que inducen a conclusiones erróneas. Es por eso que se recomienda y es buena práctica hacer una limpieza previa a cualquier ensayo.

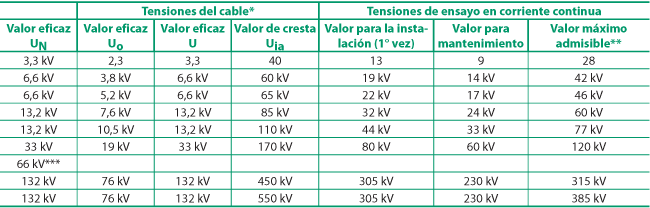

Ahora que tenemos en cuenta todos los factores que pueden influir, vamos a centrarnos en el ensayo de cables de media tensión. Los fabricantes deben probarlos de manera exhaustiva para descubrir cualquier defecto de fabricación. Igualmente, antes de ponerlos en servicio, los cables nuevos deben ensayarse nuevamente, ya que quizá sufrieron algún deterioro durante la manipulación o la instalación. La diferencia entre los ensayos en fábrica y el ensayo luego de instalar el cable es el nivel de tensión que debe aplicarse en cada caso. Para los ensayos en fábrica, las exigencias son muchos mayores, llegando a niveles próximos de rigidez dieléctrica (nivel máximo de tolerancia que tiene el aislante). Este valor se reduce al setenta por ciento cuando el cable ya fue instalado. En la tabla 1, extraída de la norma IRAM 2325, se expresan los valores de tensión que se debe aplicar en cada caso. Cuando los ensayos son del tipo predictivo o mantenimiento, la exigencia puede ser menor. Cabe aclarar que cada empresa puede y debe delinear sus propias exigencias dependiendo del estado de conservación y tipo de instalaciones que posee.

Tabla 1. Tabla 1.

* Aplicada entre cada conductor y masa (tierra) durante un lapso de quince minutes

** Tensión calculada según el estándar IEEE 400/1980 como el setenta por ciento del valor de cresta

*** El cable para esta tensión nominal no está normalizado por IRAM dada su escasa utilización El procedimiento que se debe llevar a cabo para hacer los ensayos es aplicar una tensión continua negativa, de manera progresiva o en forma escalonada hasta llegar a los niveles determinados en la tabla 1. Una vez alcanzado ese valor se debe esperar un lapso de quince minutos mínimo. Durante ese tiempo se debe prestar atención al comportamiento de la corriente. Durante los primeros instantes, la corriente registrará un salto debido al componente capacitivo y de absorción. Pasado un tiempo, aproximadamente sesenta segundos, esos componentes se extinguen y predomina la corriente de conducción. Si ese valor se mantiene estable, podemos afirmar que el cable está en buenas condiciones debido a que su resistencia de aislación no varió. Si ese valor tiende a un aumento progresivo en el tiempo, como lo establece la norma IRAM 2178, el ensayo debe extenderse por diez minutos más. Es posible que, ante este suceso, el cable termine fallando por la disminución progresiva de su aislación. De no ser así, queda a criterio del operador y de las normas que establezca la empresa cómo actuar con ese cable. También, puede presentarse un caso donde directamente la tensión se mantiene en cero y la corriente sufre un franco aumento, circunstancia que determina una falla concreta en el cable, que debe repararse. Por otro lado, movimientos oscilantes en la corriente dan a pensar que se están produciendo descargas por efecto corona o contoneo en los terminales, posiblemente a causa de la excesiva suciedad o humedad.

¿Qué es lo que debe poseer un equipo para realizar este tipo de ensayo? La principal característica, según nuestro criterio, es la de respetar la seguridad del operador, entregar una tensión continua negativa estable y contar con la potencia suficiente como para que los tiempos de ensayo no sean excesivos. Se debe tener en cuenta que el tiempo de ensayo comienza a regir a partir del momento en que se estabiliza la tensión en el nivel predeterminado; todo el tiempo que transcurre hasta lograr ese valor se suma a lo ya estipulado, por lo cual si el equipo que utilizamos tiene la potencia suficiente, ese tiempo se acorta notablemente. Es por esto que, en ciertos casos, no pueden utilizarse los medidores de resistencia, conocidos coloquialmente como megóhmetros, ya que su tensión máxima no llega a la requerida o su potencia no es la suficiente.

Existe en el mercado una familia de equipos que cumple con creces esta exigencia; es la línea de generadores de corriente continua portátiles RPA de la marca Reflex en tensiones desde los cinco hasta los 120 kilovolts. En particular, uno de los modelos más comercializados es el RPA-30CN, con salida ajustable de manera continua de cero a quince kilovolts y de cero a treinta kilovolts, con sus respectivos rangos de medición, alimentación a través de su batería interna, doce volts externo o red de 220 volts en alterna, descarga a tierra amortiguada incorporada y circuito de guarda, solo por mencionar algunas de sus características. También es propicio mencionar la familia de accesorios disponibles, desde contenedores de cable con extensión de hasta 25 metros, bastones de descarga tanto directa como resistiva amortiguada, probador de guantes dieléctricos, etcétera.

Referencias

-

Noma IRAM 2178

-

Norma IRAM 2325

|