Figura 1. Herramientas MOCVD vendidas para fabricación de televisores led

Es común oír comentarios sobre cuán rápido está cambiando la tecnología led y el rápido paso de la mal llamada “Revolución de iluminación led”, pero esta aparente tendencia está sustentada por décadas de investigación de productos e inversión en desarrollo y capacidad de manufactura que fueron realizadas para atender otros segmentos de mercado de leds, más viejos, que surgieron antes que la iluminación led. Los televisores led son uno de esos mercados, y un producto dedicado y su infraestructura de producción fueron construidas en silencio en 2010 y 2011 para abastecer chips de leds y encapsulados plásticos que atenderían anticipadamente la demanda de este producto de consumo masivo de relativo bajo costo y bajo rendimiento.

Para la fabricación de chips para leds de cualquier tipo, se necesitan procesos de deposición química de vapores metal-orgánicos (MOCVD, por las siglas en inglés de Metalorganic Chemical Vapor Deposition). La figura 1 muestra la gran ola de industrias que se crearon para soportar la creciente y naciente demanda de televisores led durante este corto periodo de dos años. Esta capacidad adicional fue mayor que la capacidad total de la industria en los años anteriores.

Inversiones similares fueron hechas en este periodo para incrementar la capacidad de manufactura de encapsulados plásticos para leds de baja y media potencia (low y mid power); sin embargo, avances drásticos en la tecnología de los paneles de pantalla (de los televisores), han reducido significativamente la cantidad de leds que se necesitan para un tamaño de pantalla determinado, resultando entonces en una evidente sobrecapacidad de producción en la industria.

Esta capacidad “estancada” de manufactura y encapsulamiento de leds ha tenido un impacto positivo y benéfico en el precio de los leds, lo que ha ayudado a acelerar la “Revolución de iluminación led”. La rápida baja de precios de estos dispositivos también ha tentado a muchos a usarlos en encapsulados plásticos de bajo costo, que fueron originalmente diseñados para un mercado de consumo masivo, en aplicaciones de iluminación led donde las expectativas de calidad y vida útil son mucho mayores que en la industria de consumo.

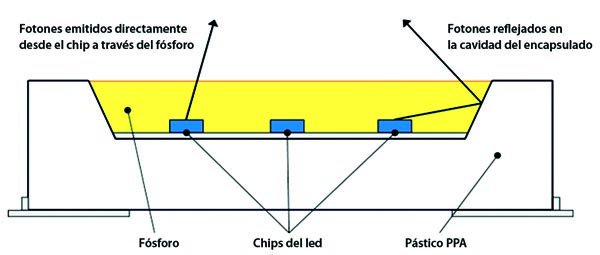

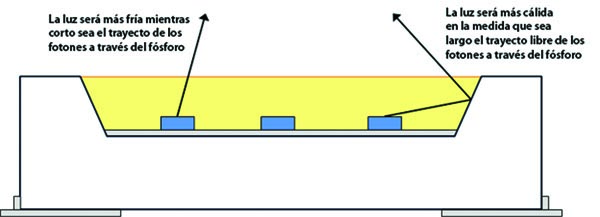

Figura 2. Vista transversal simplificada de un encapsulado plastic de led

Aún cuando las características de tamaño, forma e intensidad inicial de los leds diseñados para televisores pueden parecer similares a las de los diseñados para iluminación, hay características diferenciales entre ambos tipos de leds: los materiales usados en su construcción y la crítica confiabilidad a largo plazo, así como también la conservación de los lúmenes y la estabilidad del color.

Los leds plásticos de baja y media potencia proveen una apariencia uniforme en algunos tipos de luminarias, como paneles, arrays lineales y reemplazos de tubos T8, donde la temperatura de juntura del led (Tj) puede mantenerse en setenta grados centígrados (70 °C) o menos. Adicionalmente, los bajos precios de estos leds plásticos hacen que sean tentadores para los diseñadores de luminarias, quienes usualmente se enfrentan con restricciones demandantes de costos y tamaño; sin embargo, los materiales usados en la construcción de muchos leds de media y baja potencia pueden hacer que sean opciones riesgosas para la mayoría de las aplicaciones de iluminación, donde la temperatura puede fácilmente exceder los 70 °C (frecuentemente vemos temperaturas de cien grados —100 °C— durante nuestro testeo térmico, eléctrico, mecánico, fotométrico y óptico —TEMPO—).

La poliftalamida (PPA) es una resina termoplástica que se usa frecuentemente en los conectores automotrices de alta temperatura. Tiene la habilidad de soportar las altas temperaturas del compartimiento del motor sin deformarse ni romperse. PPA es también el material usado en la mayoría de los leds de baja y media potencia.

Además de la luz emitida directamente por el chip en los leds plásticos PPA, una cantidad significativa de luz se refleja desde la superficie interna del encapsulado en el cual fue colocado el chip del led, tal y como lo muestra la figura 2.

Uno de los desafíos de usar PPA como material en estos leds es que, a lo largo del tiempo, la superficie blanca se decolora y oscurece por estar expuesta a altas temperaturas. Además, los fotones azules emitidos por el led (que se convierten a blanco con el fósforo) causan decoloración adicional de las superficies de PPA. Como resultado de esto, durante la operación del led, la superficie altamente reflectante del encapsulado empieza a absorber luz, causando una disminución considerable de los lúmenes.

Cree ha realizado pruebas extensivas del mantenimiento de los lúmenes en el largo plazo tanto en encapsulados cerámicos como plásticos de acuerdo a la norma IESNA LM-80, “Approved Method for Measuring Lumen Maintenance of LED Light Sources” (Illuminating Engineering Society of North America, ‘Sociedad de Ingeniería de Iluminación de Norteamérica, LM-80, Método aprobado de medición de mantenimiento de lúmenes para fuentes led’). El LM-80 exige evaluar los leds durante seis mil horas y recomienda probar durante un mayor tiempo para mejorar el modelo predictivo de mantenimiento de lúmenes.

La norma IESNA TM-21-11, “Projecting Long Term Lumen Maintenance of LED Light Sources” (‘Protección de mantenimiento de lúmenes a largo plazo para fuentes led’) de manera similar recomienda ensayar por periodos de tiempo mayores a seis mil horas. Un aspecto importante de TM-21 es la “regla de las seis X”, que limita el tiempo de vida útil de los leds ensayados a no más de seis veces el tiempo que fueron realmente evaluados de acuerdo a LM-80 (L70). Esto se debe a la preocupación por la inestabilidad de algunos encapsulados de leds, y también para minimizar exageraciones por parte de los fabricantes en cuando a su tiempo de mantenimiento de lúmenes.

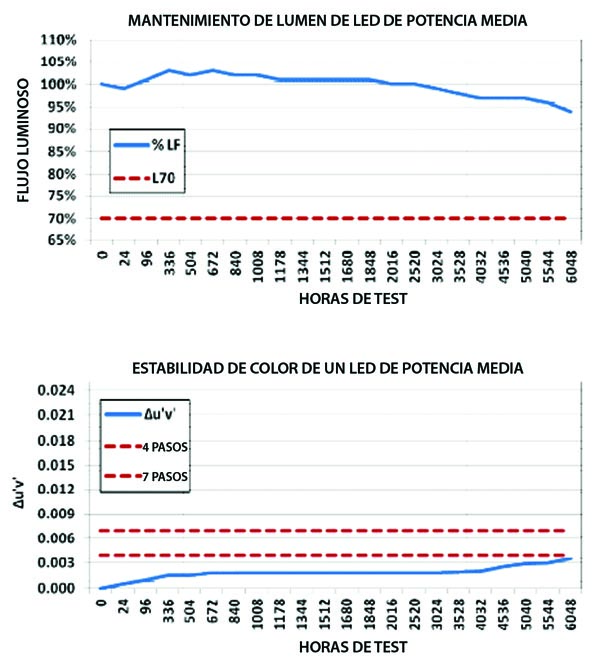

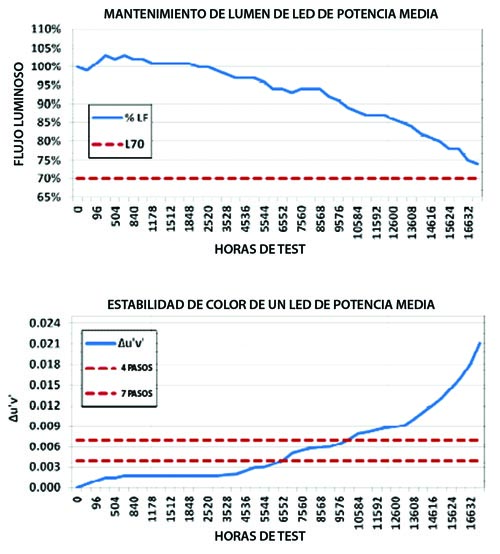

Figura 3. Resultados de ensayos LM-80 de leds encapsulados plásticos luego de 6.048 horas | Figura 4. Resultados de ensayos LM-80 de leds encapsulados plásticos luego de 17.136 horas

La figura 3, muestra el resultado de un test LM-80 de un típico led de media potencia (0,5 W) en encapsulado plástico. Estos leds fueron ensayados a ochenta y cinco grados centígrados (85 °C) con una corriente de ciento setenta y cinco miliampers (175 mA). El gráfico superior de la figura 3 muestra los lúmenes de salida (% LF) y el gráfico inferior, la variación de color (Δu’v’) después de seis mil cuarenta y ocho horas (6.048 h) de pruebas. Usando el método establecido en TM-21 para proyectar el mantenimiento de lúmenes, este ensayo reporta un L70 de aproximadamente cuarenta y tres mil horas (43.000 h), limitado a treinta y seis mil (36.000 h) según la regla de seis X). El promedio de desviación de cromaticidad está dentro de una elipse de MacAdam de siete pasos, lo que sería aceptable en la mayoría de aplicaciones de iluminación.

Un costo oculto de estos encapsulados plásticos de bajo costo empieza a ser importante cuando comenzamos a entender qué sucede más allá de las seis mil horas del ensayo LM-80. La figura 4 muestra estos mismos leds, pero ahora luego de unas diecisiete mil horas (17.000 h) de ensayo LM-80. La depreciación de lúmenes se ha incrementado considerablemente debido a la decoloración del material PPA. Como se puede ver en el gráfico superior, el L70 es ahora menos de veinte mil horas como resultado de la luz que está siendo absorbida por el mismo encapsulado del led. Una consecuencia adicional de esta decoloración es la enorme desviación del color, que ahora está a veinte pasos de la elipse de MacAdam, lo que sería inaceptable en la mayoría de las aplicaciones de iluminación.

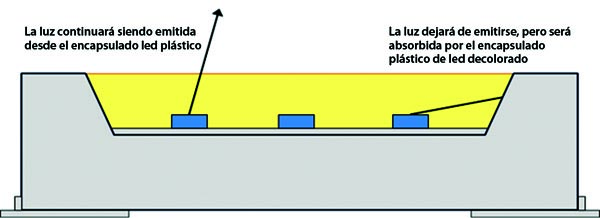

Figura 5. Encapsulado plástico nuevo, al comienzo de su vida útil. El color del led depende de la luz cálida y la fría emitida | Figura 6. Resultado de la decoloración del encapsulado plástico en leds de potencia media. No solo afecta la intensidad del led, sino que su temperatura vira hacia el azul

La desviación del color es un asunto muy serio, pero raramente discutido en los leds de encapsulado plástico. Cuando un led de encapsulado plástico opera por primera vez, la luz es emitida por el chip directamente a través del fósforo, pero también existe luz que se refleja internamente en las paredes del encapsulado y luego atraviesa el fósforo (ver figura 5). La distancia media recorrida por los fotones azules emitidos directamente será menor que la distancia media de aquellos que se reflejen en las paredes del encapsulado. Debido a esto, el color de la luz emitida directamente será más fría (más azul) que el punto de color de la luz reflejada. De manera similar, la luz reflejada será más cálida (más amarilla) que la que es emitida directamente a través del fósforo.

La temperatura de color final del led será el promedio de la combinación de ambas, por lo tanto, cuando el PPA se decolore y oscurezca, la luz reflejada será absorbida por el encapsulado disminuyendo el componente cálido en el espectro cromático del led. Como resultado, el led virará hacia el color frío de su espectro, según se observa en la figura 6.

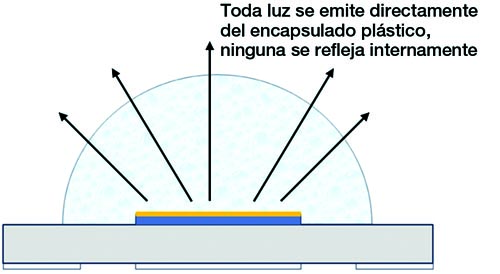

Figura 7. Led de sustrato cerámico típico

Los leds de alta potencia no sufren del mismo tipo de depreciación de lúmenes y cromaticidad como lo hacen los plásticos de potencias media y baja. El sustrato cerámico utilizado en la construcción de los leds de alta potencia no se usa como superficie reflectora, entonces solo la luz emitida directamente por el led es importante para este, tanto inicialmente como en el largo plazo (Figura 7).

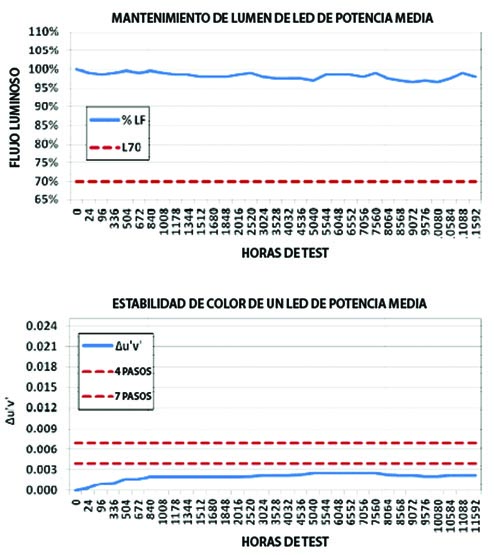

Aún a altas temperaturas, el mantenimiento, tanto de los lúmenes, como del color, supera enormemente aquella de los leds de encapsulado plástico. La figura 8 muestra el resultado del ensayo LM-80 de una serie de leds Cree de alta potencia estándares, los XP-E. Aún luego de once mil horas (11.000 h) de ensayo a ciento cinco grados centígrados (105 °C) con una corriente de trescientos cincuenta miliampers (350 mA), tanto el color como los lúmenes se han mantenido perfectamente.

Figura 8. Resultados de ensayos LM-80 de leds encapsulados cerámicos luego de 11.592 horas a 105 °C

Debido a las limitaciones ya conocidas de usar resinas PPA como encapsulado plástico para leds, Cree ha desarrollado una nueva y novedosa línea de productos que combinan las ventajas tradicionales de los leds de media y baja potencia con los beneficios de los encapsulados cerámicos de alta potencia. La nueva familia Cree XH, basada en cerámica, puede dar el mismo tipo de luz uniforme que los leds de mediana y baja potencia, pero sin la pérdida de color y lúmenes de los leds plásticos tradicionales basados en PPA y originalmente desarrollados para aplicaciones de consumo masivo (ver figura 9).

Figura 9. Leds cerámicos Cree XH de potencia media

Ya sean leds plásticos o cerámicos, el común denominador de la industria del led es el estándar para medir su tiempo de vida y se denomina ‘LM-80’. Si bien seis mil horas es el mínimo requerido por la norma para hacer una proyección de vida usando TM-21, mayores tiempos de LM-80 pueden llevar a predicciones más precisas y ayudar al diseñador de luminarias a reducir el riesgo de depreciación de lúmenes y corrimiento de color. Como los ensayos de LM-80 continúan en miles de leds —con millones de horas acumuladas—, nuestro entendimiento del proceso de degradación continúa creciendo, así como la habilidad de extrapolar estos resultados de laboratorio a aplicaciones de iluminación de la vida real.

Conclusión

Los leds de baja y media potencia que vemos hoy en el mercado son un resultado de la sobre-inversión que ha realizado la industria del led en capacidad de manufactura de chips para leds y encapsulados plásticos, para anticipar la demanda del mercado de televisores led.

Como resultado positivo, se ha visto una expansión de las pantallas led y los reemplazos de tubos T8, y también una dramática reducción en los precios generales de los leds. Pero el precio de estos leds de bajo costo aparece en forma de menor confiabilidad, menos mantenimiento de los lúmenes y corrimiento del color en la mayoría de las aplicaciones donde la temperatura usualmente excede los setenta grados centígrados (70 °C).

Los desarrolladores de luminarias led deben pedir a sus proveedores de leds los ensayos LM-80 certificados, con información de más de diez mil horas, y comparar detalladamente los resultados con lo que serán las condiciones de uso reales de la luminaria.

Los leds plásticos de baja y media potencia pueden ser productos razonables para algunas aplicaciones, pero los verdaderos leds de alta calidad, generalmente basados en sustrato cerámico, han demostrado una mayor estabilidad en los lúmenes de salida y en la estabilidad de color en las principales aplicaciones de iluminación, y pueden además brindar la confianza de que cumplirán con los requerimientos a largo plazo, incluyendo el rendimiento en cuanto costo y ahorro de energía.

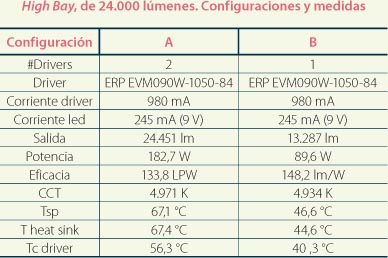

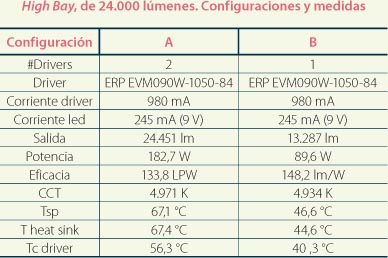

Este tipo de tecnologías nos permiten la fabricación de luminarias mucho más compactas y eficientes, como el diseño de referencia que Cree recientemente presentó en el mercado. Un High Bay de veinticuatro mil lúmenes (24.000 lm) de tan solo 4,4 kilos de peso y una eficiencia del sistema de ciento treinta y cuatro lúmenes por watt (134 lm/W). |