Detalles acerca de las características que debe satisfacer un transformador de aislación para operar en una red aislada para salas médicas.

La necesidad de garantizar la seguridad eléctrica en entornos hospitalarios como respuesta al fuerte incremento de equipos electromédicos, como así también la de prevenir los riesgos de incendio y explosión, obliga a realizar el suministro eléctrico de energía por medio de un sistema aislado llamado “red IT”.

Dentro de tales entornos, los transformadores juegan un rol esencial. En este artículo, un detalle acerca de ellos.

Los transformadores de aislación deben estar diseñados para satisfacer los requisitos relacionados a las salas médicas para operaciones menores o mayores, con equipos electromédicos más o menos invasivos, según el caso, es decir, desde salas de preparación para cirugías o hidroterapia, hasta salas de cirugías y de cuidados intensivos. En ellas es condición indispensable la instalación de una red aislada IT, a fin de lograr un suministro eléctrico seguro a los equipos electromédicos.

Dentro de tales entornos, los transformadores juegan un rol esencial. En este artículo, un detalle acerca de ellos.

Los transformadores de aislación deben estar diseñados para satisfacer los requisitos relacionados a las salas médicas para operaciones menores o mayores, con equipos electromédicos más o menos invasivos, según el caso, es decir, desde salas de preparación para cirugías o hidroterapia, hasta salas de cirugías y de cuidados intensivos. En ellas es condición indispensable la instalación de una red aislada IT, a fin de lograr un suministro eléctrico seguro a los equipos electromédicos.

La reglamentación AEA 90364-7-710 determina el uso de transformadores monofásicos y de aislación seca.

La reglamentación AEA 90364-7-710 determina el uso de transformadores monofásicos y de aislación seca debido a su menor riesgo de incendio, contaminación y mayor confiabilidad para la prestación del servicio, y define un acotado rango de potencias que va desde 3,15 hasta 8 kVA, siendo de 5 kVA la potencia preferida para las unidades de terapia intensiva y quirófanos.

Transformadores de potencia menor a 3,15 kVA no son aconsejables debido al elevado valor de su impedancia de cortocircuito que impedirá la actuación segura de los interruptores termomagnéticos colocados aguas abajo del transformador. Mientras que transformadores de potencias mayores a 8 kVA no son aconsejables debido a la elevada capacidad distribuida que tendrá tanto el propio transformador como así también el cableado de la red IT.

Los transformadores de aislación para uso médico deben cumplir con las especificaciones técnicas definidas en las normativas. Sin embargo existen otras que, a pesar de no estar específicamente indicadas, son indispensables para que el transformador cumpla con las condiciones de prestación requeridas.

Principales características técnicas que deben cumplir los transformadores:

Transformadores de potencia menor a 3,15 kVA no son aconsejables debido al elevado valor de su impedancia de cortocircuito que impedirá la actuación segura de los interruptores termomagnéticos colocados aguas abajo del transformador. Mientras que transformadores de potencias mayores a 8 kVA no son aconsejables debido a la elevada capacidad distribuida que tendrá tanto el propio transformador como así también el cableado de la red IT.

Los transformadores de aislación para uso médico deben cumplir con las especificaciones técnicas definidas en las normativas. Sin embargo existen otras que, a pesar de no estar específicamente indicadas, son indispensables para que el transformador cumpla con las condiciones de prestación requeridas.

Principales características técnicas que deben cumplir los transformadores:

- Tipo monofásicos de aislación seca

- Rango de potencias de 3,15 a 8 kVA

- Relación 1:1 con tensión nominal máxima de 230 Vca

- Corriente de vacío menor al 3% de la corriente nominal (lnom)

- Corriente de conexión menor a doce veces la corriente nominal

- Tensión de cortocircuito menor al 3% de la tensión nominal

- Clase térmica: aislación clase H

- Nivel de aislación 3 kV

- Rigidez dieléctrica mayor a 500 MΩ

- Corriente de fuga a tierra menor a 0,1 mA

- Nivel de ruido menor a 40 dB a 30cm de distancia y a potencia nominal

- Pantalla electrostática entre primario y secundario

- Conexión para monitoreo de fuga a mitad del bobinado secundario y a borne aislado

- Sensor de temperatura de tipo PTC o Pt1 OO

- Elevada capacidad de sobrecarga

Los requisitos listados se pueden alcanzar si se adoptan criterios cuidadosos y selectivos en todos los procesos de diseño y fabricación, con etapas de verificación y validación incluidas, control de materiales utilizados, documentación sobre cada etapa y ensayos finales. Queda evidenciado que solo aquellas empresas que operen bajo procedimientos documentados y certificados por un sistema de gestión de la calidad según ISO 9001 estarán a la altura de la circunstancia.

A continuación, un detalle acerca de lo aspectos que se deberán tener en cuenta al menos durante el proyecto, cálculo y fabricación de los transformadores.

A continuación, un detalle acerca de lo aspectos que se deberán tener en cuenta al menos durante el proyecto, cálculo y fabricación de los transformadores.

Características del transformador

En primer lugar, están la baja corriente de inserción y bajas pérdidas y el núcleo de calidad elevada.

Un núcleo construido con chapa de ferrosilicio (FeSi) de grano orientado M4, preferentemente con corte step-lap, garantiza baja corriente de vacío y disminuye de manera significativa las pérdidas. La primera característica es necesaria para cumplir con el requisito de un valor inferior al 3% de la corriente nominal, mientras que la segunda posibilitará disminuir significativamente la sobreelevación de temperatura en el núcleo.

Un núcleo construido con chapa de ferrosilicio (FeSi) de grano orientado M4, preferentemente con corte step-lap, garantiza baja corriente de vacío y disminuye de manera significativa las pérdidas. La primera característica es necesaria para cumplir con el requisito de un valor inferior al 3% de la corriente nominal, mientras que la segunda posibilitará disminuir significativamente la sobreelevación de temperatura en el núcleo.

Un núcleo construido con chapa de ferrosilicio (FeSi) de grano orientado M4, preferentemente con corte step-lap, garantiza baja corriente de vacío y disminuye de manera significativa las pérdidas.

Bajas pérdidas específicas en el núcleo, junto a la elección de una adecuada inducción magnética de trabajo y correcto diseño en la geometría de los bobinados, permite alcanzar el requisito de una corriente de inserción inferior a doce veces la corriente nominal. Este requisito es indispensable para evitar la actuación intempestiva de las protecciones magnéticas aguas arriba del transformador, durante la conexión a la red.

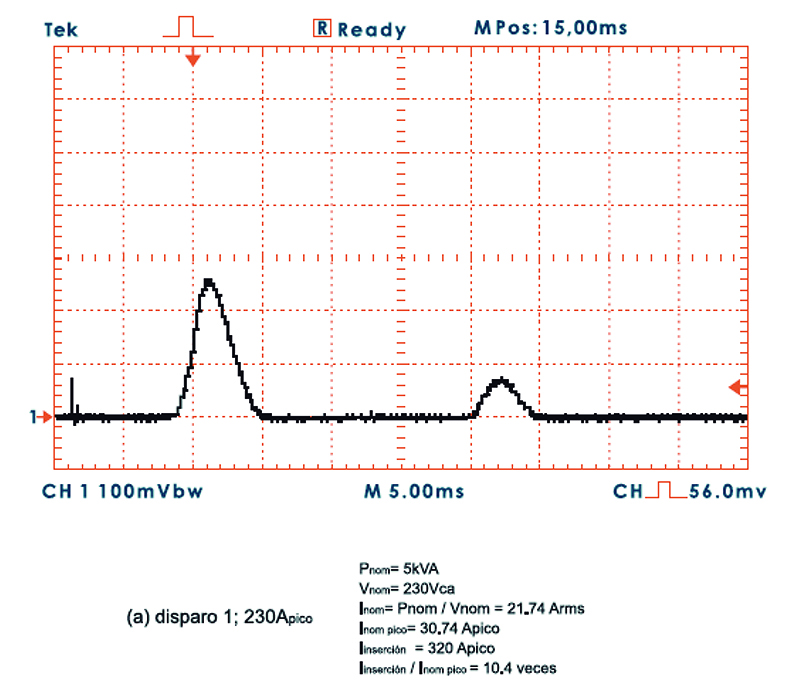

Las curvas de la figura 1 muestran oscilogramas de las corrientes de inserción de un transformador de 5 kVA a dos columnas obtenidas durante un ensayo según lo indicado el punto 13.3 de la norma IEC 61558-2-15.

El transformador en vacío se alimenta a la tensión primaria asignada. La tensión de alimentación se conecta y desconecta un total de veinte veces a intervalos de aproximadamente 10 s.

El valor de la corriente de inserción del transformador será igual al máximo valor cresta registrado. El oscilograma corresponde al mayor valor registrado durante el ensayo, 320 Apico, valor que corresponde a una corriente de inserción de 10,4 veces la nominal.

Otra característica considerable es la capacidad de sobrecarga, aislaciones clase H. Los transformadores analizados deben tener una gran capacidad de sobrecarga incluso durante lapsos de tiempo prolongados. Esta es una característica muy importante en redes IT para salas hospitalarias, ya que en todo momento se debe priorizar y garantizar la continuidad de prestación del servicio de energía eléctrica.

Las curvas de la figura 1 muestran oscilogramas de las corrientes de inserción de un transformador de 5 kVA a dos columnas obtenidas durante un ensayo según lo indicado el punto 13.3 de la norma IEC 61558-2-15.

El transformador en vacío se alimenta a la tensión primaria asignada. La tensión de alimentación se conecta y desconecta un total de veinte veces a intervalos de aproximadamente 10 s.

El valor de la corriente de inserción del transformador será igual al máximo valor cresta registrado. El oscilograma corresponde al mayor valor registrado durante el ensayo, 320 Apico, valor que corresponde a una corriente de inserción de 10,4 veces la nominal.

Otra característica considerable es la capacidad de sobrecarga, aislaciones clase H. Los transformadores analizados deben tener una gran capacidad de sobrecarga incluso durante lapsos de tiempo prolongados. Esta es una característica muy importante en redes IT para salas hospitalarias, ya que en todo momento se debe priorizar y garantizar la continuidad de prestación del servicio de energía eléctrica.

El transformador deberá estar construido con aislaciones clase H y proyectado con una muy baja sobreelevación térmica para condiciones normales.

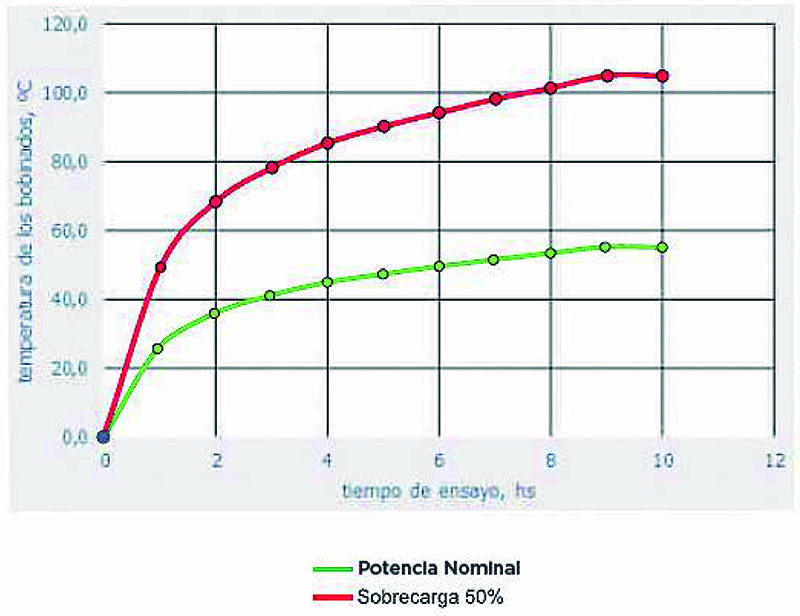

Entonces, el transformador deberá estar construido con aislaciones clase H y proyectado con una muy baja sobreelevación térmica para condiciones normales, de manera tal que en condición de sobrecarga, las temperaturas alcanzadas por los bobinados no superen las máximas admitidas para la clase térmica citada: 125 °C de sobreelevación térmica sobre un ambiente de 40 °C, según la norma IEC 61558.

Lograr este objetivo lleva a disponer el transformador sobre un núcleo a dos columnas e incorporar canales de ventilación entre bobinados para aumentar la superficie de disipación térmica; mientras que la elección de menor cantidad de espiras y baja densidad de corriente en los bobinados disminuye la potencia disipada por el conjunto, logrando de este modo reducir la sobreelevación térmica.

Las curvas de la figura 2 muestran el calentamiento de un transformador de 5 kVA a dos columnas para distintas condiciones de carga (potencia nominal y con un 30 y 50% de sobrecarga). Es de notar que, a potencia nominal, el transformador ensayado presenta una DT de 63 °C, y que aún con un 50% de sobrecarga, la máxima sobreelevación térmica alcanzada por los bobinados es de 116 °C, valor que no sobrepasa el límite de 125 °C definido por la norma lEC para la clase H.

Lograr este objetivo lleva a disponer el transformador sobre un núcleo a dos columnas e incorporar canales de ventilación entre bobinados para aumentar la superficie de disipación térmica; mientras que la elección de menor cantidad de espiras y baja densidad de corriente en los bobinados disminuye la potencia disipada por el conjunto, logrando de este modo reducir la sobreelevación térmica.

Las curvas de la figura 2 muestran el calentamiento de un transformador de 5 kVA a dos columnas para distintas condiciones de carga (potencia nominal y con un 30 y 50% de sobrecarga). Es de notar que, a potencia nominal, el transformador ensayado presenta una DT de 63 °C, y que aún con un 50% de sobrecarga, la máxima sobreelevación térmica alcanzada por los bobinados es de 116 °C, valor que no sobrepasa el límite de 125 °C definido por la norma lEC para la clase H.

Proceso de fabricación controlado

El proceso de fabricación de estos transformadores debe contemplar un cuidadoso armado de su parte activa (núcleo y bobinas), como así también la impregnación del conjunto con barnices clase H y su posterior horneado en condiciones controladas para el óptimo secado y curado. Esto permite garantizar el cumplimiento de los requisitos de baja rumorosidad (menor a 40 dB) y elevada rigidez dieléctrica (mayor a 3kV).

El uso de prensayugos de sujeción aislados y con tratamiento anticorrosivo, bornes de carril con conexión a tornillo, bulón para toma de tierra con aterrado del núcleo y marcado según norma, define un transformador adecuado para su utilización en locales de uso médico.

El uso de prensayugos de sujeción aislados y con tratamiento anticorrosivo, bornes de carril con conexión a tornillo, bulón para toma de tierra con aterrado del núcleo y marcado según norma, define un transformador adecuado para su utilización en locales de uso médico.

El plan de control es una herramienta que permite hacer controles preventivos intermedios durante el proceso de fabricación.

El plan de control es una herramienta que permite hacer controles preventivos intermedios durante el proceso de fabricación a los efectos de verificar que cada etapa del proceso se va realizando conforme a las especificaciones propias del producto y cumpliendo los requisitos de calidad. De esta manera se garantiza que el ensayo final resulte en un producto conforme.

Por último, el protocolo de ensayo es un documento controlado, específico de cada unidad producida, que pone en conocimiento del cliente el rendimiento del producto adquirido en relación a los requisitos de las normas contempladas durante el proceso de diseño o las pautas contractuales establecidas.

Por último, el protocolo de ensayo es un documento controlado, específico de cada unidad producida, que pone en conocimiento del cliente el rendimiento del producto adquirido en relación a los requisitos de las normas contempladas durante el proceso de diseño o las pautas contractuales establecidas.

Por Servelec

Todas las publicaciones de:

Publicado en:

Número:

Mes:

Año: