El pasado jueves 2 de agosto, Prysmian Group abrió las puertas de su planta La Rosa, ubicada en el barrio de Mataderos (ciudad de Buenos Aires), a clientes, representantes gubernamentales de alto rango y autoridades de la empresa a nivel local, regional e internacional. Un cóctel y una visita guiada a la fábrica fueron la forma elegida para inaugurar el centro de excelencia de alta tensión, fruto de una inversión de quince millones de dólares. El pasado jueves 2 de agosto, Prysmian Group abrió las puertas de su planta La Rosa, ubicada en el barrio de Mataderos (ciudad de Buenos Aires), a clientes, representantes gubernamentales de alto rango y autoridades de la empresa a nivel local, regional e internacional. Un cóctel y una visita guiada a la fábrica fueron la forma elegida para inaugurar el centro de excelencia de alta tensión, fruto de una inversión de quince millones de dólares.

El proyecto, cuyo desarrollo comenzó hace más de dos años consta de:

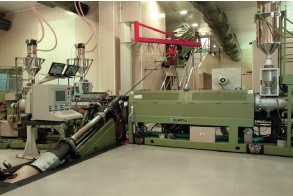

Una nueva línea de cables de media y alta tensión de hasta 245 kilovolts dotada de equipamientos de alta tecnología que permitirá duplicar la capacidad productiva. En la catenaria se aplican las capas semiconductoras y la aislación de XLPE (polietileno reticulado). Para llevar este proceso a cabo, cuenta con una cabeza de extrusión triple. Posteriormente el conductor aislado entra en el tubo de calentamiento-enfriamiento de 160 metros de longitud.

-

Una nueva línea para producir vainas metálicas de cinta de aluminio liso soldado longitudinalmente, aplica en tándem una cubierta externa de polietileno firmemente adherida. Esta tecnología permite obtener un cable más liviano que posibilita bobinas con mayores longitudes de expedición con menos necesidad de empalmes, simplificando el manejo de las bobinas, durante el tendido en la instalación y montaje del cable. Por sus múltiples ventajas esta tecnología reemplaza las vainas metálicas tradicionales con aleación de plomo o alambres de cobre/foil.

-

Nuevo laboratorio de alta tensión para ensayos de rutina según normas IEC 60840 y 62067. Consta de un transformador resonante de 350 kilovolts y diez megavolt-amperes con una jaula de faraday.

Asimismo, el salto tecnológico trae beneficios a nivel productivo tanto como ambiental: se reemplaza un cable con plomo por uno de aluminio, y la mejora en la eficiencia implica una minimización del impacto ambiental de la planta por requerir menos recursos naturales como electricidad o agua para fabricar la misma cantidad de producto. Con el mejoramiento de la seguridad de las máquinas y la renovación de la iluminación por tecnología led, también se elevan la calidad de las condiciones de trabajo de los operarios.

Innovación tecnológica

Las innovaciones en tecnologías y maquinarias convierten esta planta porteña en uno de los seis centros de excelencia de cables de alta tensión en todo el mundo, junto a las ya existentes en Francia, Holanda, Finlandia, Italia y Turquía.

Entre las inversiones se adquirió una nueva catenaria diseñada con la última tecnología, más equipamientos, entre los cuales se destacan los siguientes:

-

Closed box. Los materiales de las capas semiconductoras y aislación son alojados en compartimentos y aislados del medioambiente y del contacto humano, garantizando un proceso cien por ciento libre de interferencias y de impurezas ambientales.

-

Precalentador. Este equipo permite aumentar la temperatura del conductor previo a la aplicación de las capas semiconductoras y la aislación, incrementando así la eficiencia del proceso de reticulación.

-

Medidor rayos ‘x’. La nueva línea incorpora también la tecnología de rayos ‘x’ para la realización de mediciones en tiempo real de diámetros y espesores, permitiendo realizar un centrado de los cables con mayor precisión y velocidad.

-

Tubo de vulcanización. El tubo tiene básicamente dos sectores diferenciados: el primero, denominado ‘sector de vulcanización’, opera bajo una presión de aproximadamente 12 bar y cuenta con una longitud de 46 metros y ocho zonas de calentamiento que alcanzan una temperatura del orden de los 450 grados centígrados; el segundo sector corresponde a la zona de enfriamiento de la aislación y posee un largo de 114 metros. Las características de este tubo nos permiten alcanzar elevados grados de productividad.

Tunel catenaria Dentro de las inversiones mencionadas se adquirió una nueva línea de vaina de aluminio liso soldado para el blindaje metálico de los cables. Esta nueva vaina es una solución novedosa para el mercado sudamericano ya que presenta ventajas significativas frente a los diseños convencionales. El resultado es un producto con menor peso final, más compacto y que facilita la instalación y tendido. Tunel catenaria Dentro de las inversiones mencionadas se adquirió una nueva línea de vaina de aluminio liso soldado para el blindaje metálico de los cables. Esta nueva vaina es una solución novedosa para el mercado sudamericano ya que presenta ventajas significativas frente a los diseños convencionales. El resultado es un producto con menor peso final, más compacto y que facilita la instalación y tendido.

Con el objetivo de alcanzar una producción eficiente, la línea está equipada con un acumulador de cinta y una soldadora transversal para poder unir el final de los rollos de cinta de aluminio con el rollo siguiente sin la necesidad de interrumpir la producción. Posteriormente, un tensionador, un sistema de centrado y un equipo de corte de excedente de cinta garantizan que ambos bordes se enfrenten perfectamente al momento de realizar la soldadura longitudinal. Seguidamente el cable pasa por un banco de reducción donde el diámetro del tubo de aluminio se ajusta al diámetro del cable. Luego, se desplaza hacia el grupo de extrusoras donde se aplicará un estrato de pegamento, la cubierta exterior y una fina capa semiconductora como reemplazo del grafito en ensayos eléctricos.

Como parte de las inversiones en equipos de alta tensión, esta planta cuenta además con un nuevo laboratorio de ensayos de rutina. Se instaló allí un sistema resonante serie de 350 kilovolts y diez megavolt-amperes de potencia que permite ensayar cables hasta 220 kilovolts y longitudes del orden de un kilómetro. Hay que tener en cuenta que en términos de seguridad, el nuevo laboratorio incluye una sala de control totalmente aislada y comunicada al interior de la jaula vía fibra óptica evitando cualquier contacto de los operadores con los equipos durante la ejecución de los ensayos.

Prysmian Group desde Argentina

La tecnología incorporada está orientada a duplicar y hasta triplicar en algunos casos la capacidad productiva de los cables de media y alta tensión subterráneos. De una capacidad de entre 120 y 140 kilómetros por año, pasa a 200 o 220 promedio; en media tensión, se duplica y casi triplica, entre otros factores, gracias a que la catenaria avanza quince metros por minuto, contra los cinco de la anterior. Las bobinas de la planta oscilan entre los setecientos y los mil metros, y con diámetros de hasta cinco metros, pueden llegar a pesar hasta veinte toneladas.

La fabricación de cables de fibra óptica en la planta La Rosa (la fibra en sí, se fabrica en la planta del grupo en Brasil, y localmente se elabora el cable) está en marcha continua desde hace más de tres años, cuando se inauguró con tecnología de punta y una fuertísima inversión en ese entonces. La inversión de este 2018, termina de convertir a la planta en un centro de alto nivel tecnológico, al subir el nivel de su otra área de fabricación, es decir, cables de alta y media tensión.

Si bien es la única planta en su tipo en el país, la competencia es fuerte con productos originarios de otras regiones y por eso, la empresa apuesta a la calidad y la eficiencia. Asimismo, cada vez, más aparatos eléctricos pueblan los hogares, por lo cual la demanda de cables capaces de transmitir mayor potencia aumenta.

Pero además, este ambicioso proyecto permitirá la provisión de cables de alta tensión, no solo al mercado local (que además prevé crecimiento), sino a toda la región latinoamericana, puesto que en toda la región existen solamente dos plantas de fabricación: Argentina y México.

La ampliación de mercado está asociada a las novedades a nivel global de Prysmian Group. La incorporación al grupo de Draka, primero, y más recientemente, de General Cable, convierten a la empresa en líder indiscutible a nivel mundial en la fabricación de cables de energía y telecomunicaciones, con presencia en cincuenta países, 112 plantas, 25 centros de energía, 30.000 empleados y 12.000 millones de euros anuales de facturación.

La estrategia implementada para tener mayor previsibilidad y evitar que los desbalances de crecimiento mundial afecten su desarrollo es sectorizar las fabricaciones y así facilitar la especialización en los productos. A nivel mundial, el grupo tiene fábricas específicas para cables de automotores, submarinos (cuenta con tres buques para realizar tendidos en el mar), fibra óptica, instrumentación, etc. La filial argentina ya cuenta con trayectoria como fabricante de cables subterráneos de alta tensión y como centro de excelencia de fabricación de cables de fibra óptica, por lo cual fue la elegida para que atienda estas necesidades del mercado regional. Así, tras las adquisiciones, la planta argentina en particular fortalece su presencia en Latinoamérica gracias a una ampliación de su cartera de clientes y de su portfolio de producto, más un servicio integral para ellos. La estrategia implementada para tener mayor previsibilidad y evitar que los desbalances de crecimiento mundial afecten su desarrollo es sectorizar las fabricaciones y así facilitar la especialización en los productos. A nivel mundial, el grupo tiene fábricas específicas para cables de automotores, submarinos (cuenta con tres buques para realizar tendidos en el mar), fibra óptica, instrumentación, etc. La filial argentina ya cuenta con trayectoria como fabricante de cables subterráneos de alta tensión y como centro de excelencia de fabricación de cables de fibra óptica, por lo cual fue la elegida para que atienda estas necesidades del mercado regional. Así, tras las adquisiciones, la planta argentina en particular fortalece su presencia en Latinoamérica gracias a una ampliación de su cartera de clientes y de su portfolio de producto, más un servicio integral para ellos.

Respecto del portfolio de productos, Prysmian Argentina ahora está capacitada para ofrecer cables de fibra aéreos, subterráneos, de baja tensión, instrumentación, etc., con ofertas por paquete completo gracias a la estrecha colaboración que suma con las otras filiales del grupo que habitan el continente.

A futuro, el proyecto más cercano es el de montar un laboratorio para ensayos de tipo, que actualmente deben realizarse en Brasil, que complemente al recientemente inaugurado de ensayos de rutina. Otro proyecto de pronta concreción es la culminación de certificación en todas las normas de seguridad, calidad y medioambiente. La empresa está certificada en calidad hace más de veinte años y en medioambiente hace más de diez; el próximo paso será seguridad e higiene (normas OSHA), tras lo cual se convertiría en la tercera planta del grupo mundial en lograrla. |