Las plantas industriales se encuentran a menudo ampliamente diseminadas en distintas localidades regionales o hasta incluso traspasando fronteras. En estos días de cambio climático y urbanización, el diagnóstico y mantenimiento remoto se han vuelto indispensables en la automatización moderna, puesto que resultan más efectivos y más económicos que el servicio técnico en sitio. Mediante el mantenimiento remoto, los errores se pueden reconocer rápidamente y eliminar, reduciendo el tiempo de parada de las máquinas e incrementando su disponibilidad.

Andrés Gregorio Gorenberg

Ingeniero Eléctrico por la Facultad Tecnológica Nacional, desde 1995, y diplomado en Organización y Estrategia de Negocios (Universidad de Chile, 2006), Negociación Avanzada (Universidad Austral, 2008), Management (ITBA, 2010) y Business Intelligent and Data Mining (UTN, 2014). Actualmente, se desempeña como Factory Automation Manager en Siemens, empresa en la que trabaja desde hace más de veinte años y en la que ocupa cargos con responsabilidades regionales en Sudamérica.

Cada vez mas frecuentemente, las máquinas y las plantas son operadas en lugares que se encuentran lejos de los centros de producción. Sin embargo, los fabricantes deben asegurar el servicio en caso de falla. Y encima, los requisitos relacionados con la disponibilidad y la rentabilidad de las instalaciones en la industria no dejan de aumentar.

Frente a esto, pocas empresas pueden permitirse el lujo de tener un técnico de servicio en el sitio, por lo tanto, las soluciones totalmente automatizadas con acceso remoto resultan necesarias. Telecontrol y teleservicio ayudan a reducir el riesgo, pero ¿qué hay detrás de estos términos?

La interacción de los componentes

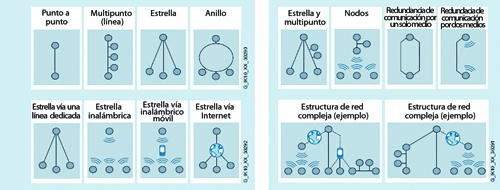

Figura 1. Panorámica de las estructuras de red soportadas por un sistema de telecontrol

El control remoto, también llamado “telecontrol”, consiste en la conexión de estaciones físicamente distribuidas a uno o más sistemas de control centrales para el monitoreo y control de procesos. La comunicación necesaria para ello tiene lugar a través de redes públicas y/o privadas también denominadas “redes remotas”.

Cuando no solo se requiere monitoreo desde lejos sino también una intervención, entra en juego el mantenimiento remoto, también denominado “teleservicio”. Este incluye el intercambio de datos con la planta física con el propósito de detectar errores, hacer diagnóstico, mantenimiento, reparación y optimización del proceso. La base para un mantenimiento remoto óptimo consiste en lograr confiabilidad, disponibilidad, seguridad y bajo costo de la conexión de los datos.

Para este objetivo, existen componentes, sistemas y soluciones integradas para determinar los requerimientos de la planta, el diseño de la red, la implementación y puesta en marcha de los servicios remotos.

La primera fase consiste en un análisis para determinar qué es exactamente lo que la planta necesita y qué equipos y sistemas serán integrados. A continuación, sigue una fase conceptual durante la cual se desarrolla la implementación técnica junto con el personal de mantenimiento. Esto, generalmente, involucra la definición, tanto de componentes de telecontrol, como de componentes pasivos tales como cables, conectores o incluso una infraestructura para redes industriales con switches, enrutadores, y componentes WLAN (‘red de área local inalámbrica’) adicionales a los servicios propios del sistema. En las instalaciones de telecontrol, cada elemento debe interactuar perfectamente con el otro; así como en el cuerpo humano cada órgano tiene su rol y función, también cada componente en la planta.

El centro de control: el cerebro de la instalación de telecontrol

El sistema de control está localizado centralmente, constituye el cerebro de la instalación de telecontrol. Desde aquí, se pueden monitorear y controlar las subestaciones distribuidas. Es aquí donde todos los datos de procesos se recolectan desde las estaciones para ser visualizados y evaluados de forma central. Además, se pueden coordinar todos los servicios conectados.

Aunque el cerebro forma una base importante para el sistema, se necesita aun más; un humano no puede vivir solo con el cerebro, son necesarias otras partes del cuerpo como el sistema nervioso central, venas y arterias.

Redes de comunicación como arterias y venas

Para la comunicación entre el centro de control y las subestaciones, se utilizan diferentes redes de comunicación. Estas son como las arterias o venas y conforman la infraestructura que permite que se transporte la información al centro de control. En WAN (‘red de área amplia’) tradicionales, se pueden utilizar para comunicar líneas dedicadas (privadas o rentadas), redes de radio privadas (como WiMAX —‘interoperabilidad mundial para acceso por microondas’—), así como redes de acceso (analógicas, ISDN —‘red digital de servicios integrados’—, GSM —‘sistema global para las comunicaciones móviles’—). Adicionalmente, es posible la comunicación a través de redes basadas en Ethernet:

- Vía conexión de Internet, por ejemplo, con enrutadores ADSL2+ (‘línea de abonado digital asimétrica 2+’).

- Vía líneas de dos hilos, por ejemplo, con enrutadores SHDSL (‘Línea digital de abonado de un solo par de alta velocidad’).

- Vía sistemas de radio en serie o basados en Ethernet, como radios UHF (‘frecuencia ultraalta’), WLAN o WiMAX; estas últimas son adecuadas para plantas ampliamente distribuidas que requieren alta disponibilidad, debido a que el ancho de banda aquí queda determinado solo por la aplicación del cliente.

- Vía cables de fibra óptica, por ejemplo, con el uso de switches que posean puertos ópticos.

- Vía redes de telefonía celular e Internet usando GPRS (‘servicio general de paquetes vía radio’), GPRS(E), UMTS (‘sistema universal de telecomunicaciones móviles’) y LTE (‘evolución a largo plazo’).

En el caso de estas últimas, los continuos avances permiten incrementar las tasas de transmisión y la cantidad de datos transmitidos. Hoy en día, las siguientes generaciones de comunicación celular son soportadas por equipos disponibles:

- Segunda generación (2G): GPRS para la transmisión de datos mediante conmutación de paquetes dentro de las redes GSM.

- Tercera generación (3G): UMTS con HSPA (‘acceso a paquetes de alta velocidad’).

- Cuarta generación (4G): LTE.

Los ciclos de innovación son cada vez más cortos, y la quinta generación de comunicación celular está en desarrollo.

Estaciones remotas y subestaciones: los “órganos” del sistema de telecontrol

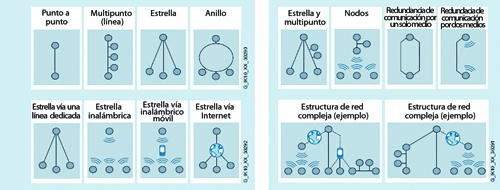

Figura 2. Ejemplo de un sistema de telecontrol basado en Siemens

Además del cerebro y los vasos sanguíneos, el cuerpo humano posee órganos como la piel con sensores que recolectan información para luego transmitirla. De forma similar, los componentes del sistema de telecontrol de las estaciones remotas y subestaciones complementan dicho sistema con el hardware y software correspondiente permitiendo que los procesos individuales de las estaciones se vinculen a través de las redes remotas. A nivel de la estación, se utilizan las RTU (‘unidad terminal remota’), las cuales pueden ser modulares o compactas y se encargan de recolectar los datos del procesos usando sensores interconectados, procesar estos datos y luego transmitirlos al control central a través del protocolo de telecontrol una vez que ocurre un evento predefinido o cada ciertos intervalos de tiempo. Las estaciones remotas y subestaciones pueden comunicarse entre sí y con una o múltiples centrales de control. Las unidades remotas pueden incluir un buffer para almacenamiento continuo de datos, incluyendo estampa de tiempo en caso de que el enlace de comunicación falle.

Los puntos de medición en áreas remotas representan mayores retos, especialmente si no hay infraestructura para comunicación o red eléctrica. Algunos equipos para unidades de control remotas cumplen con estos requisitos, y permiten monitorear datos de proceso sin depender de una fuente de alimentación externa y enviarlos al centro de control a través de telefonía móvil. El diseño robusto permite su instalación en condiciones hostiles (-40 a 70 °C) y con nivel de protección IP 68.

Entre las aplicaciones típicas, están las plantas de tratamiento de aguas, agricultura y control de inventario. La unidad de telecontrol se puede usar, por ejemplo, para detección de fugas, monitoreo de estaciones de bombeo de agua, control remoto del inventario, monitoreo de niveles de líquido en tanques o silos o monitoreo de sistemas de irrigación.

El protocolo: el lenguaje de la instalación de telecontrol

El intercambio de datos de proceso bidireccional basado en eventos o cíclico entre la estación y el centro de control toma lugar vía un protocolo especial de telecontrol como el DNP3 (‘protocolo de red distribuido’), Modbus RTU, Modbus TCP, o IEC 60870 (de la Comisión Electrotécnica Internacional). Este último protocolo representa un estándar de comunicación abierto para automatización de sistemas de transmisión y maniobra de energía o industrial, el cual puede también aplicarse en telecontrol.

El intercambio de datos entre las subestaciones y el centro de control a través de los protocolos anteriormente mencionados hace posible para el personal de servicio dirigir con eficacia el proceso global.

Con relación a la compatibilidad de los protocolos de telecontrol, deben distinguirse los estándares propietarios de los estándares abiertos. Estos últimos ofrecen la ventaja de que los usuarios no dependen de marcas específicas, lo cual simplifica la modernización y expansión de las instalaciones existentes. Además, el uso de estos protocolos estándar puede permitir la integración en el sistema de control central de distintos proveedores.

Una mayor protección contra las escuchas y la manipulación de datos durante la transmisión entre las subestaciones y el centro de control no se debe pasar por alto. Encriptación de datos, firewalls, y VPN (‘red privada virtual’) se emplean como mecanismos de defensa.

Estructuras de redes diversas aportan flexibilidad

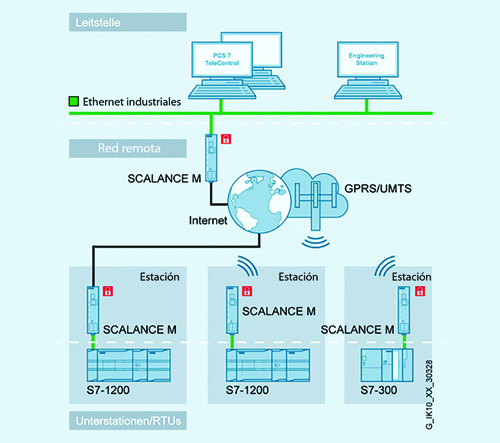

Figura 3. Ejemplo de un sistema de telecontrol basado en una red privada WiMAX

Las redes remotas entre el centro de control y las subestaciones pueden ser en estrella, línea, o una mezcla de las estructuras básicas.

Si se requiere redundancia, una estación puede acoplarse vía dos caminos de transmisión, que pueden ser del mismo tipo o no. Por ejemplo, una línea dedicada combinada con ISDN o red telefónica.

La figura 2 representa una configuración de ejemplo de un sistema de telecontrol no redundante con tres subestaciones, exitosamente implementada por Siemens durante varios años. La estación de la izquierda, basada en Simatic S7-1200, se conecta a un centro de control con PCS7 TeleControl a través de una red remota con un módem Scalance M (cableado). Las otras dos subestaciones, basadas en controladores lógicos programables Simatic S7-1200 y Simatic S7-300, están también conectadas vía módems Scalance M (inalámbricos). La comunicación puede, por ejemplo, llevarse a cabo a través de un protocolo abierto IEC 60870-5-104 o DNP3. El pequeño ícono rojo con un candado indica que la comunicación remota está asegurada por un firewall y/o VPN.

Nuevas perspectivas a través de la comunicación inalámbrica

En el contexto de la comunicación industrial, la tecnología inalámbrica abre nuevas perspectivas, desde la modernización parcial de una planta, hasta la optimización de procesos complejos de logística o producción. Basados en redes industriales inalámbricas, Ruggedcom WIN, WLAN industrial (IWLAN) y WirelessHart, empresas como Siemens está ofreciendo soluciones confiables para la comunicación inalámbrica en instalaciones industriales.

Los equipos Ruggedcom WIN, de acuerdo con el estándar IEEE 802.16e-2005 (WiMAX), permiten abarcar un amplio rango y están destinados al uso en áreas críticas y/o bajo condiciones ambientales demandantes. Constituyen, además, la primera gama de productos de banda ancha inalámbrica para redes privadas que ofrece las ventajas de la tecnología 4G para aplicaciones con infraestructura crítica y ambientes hostiles. La figura 3 ilustra un sistema de telecontrol basado en una solución WiMAX con una red privada.

Los principales proveedores de redes industriales ofrecen entregas llave en mano de estos sistemas después de su puesta en marcha. Luego de esto, depende del operador en planta elegir servicios de un proveedor externo o llevar a cabo un servicio “in-house”.

Adicionalmente a los equipos, empresas como Siemens incluyen una amplia oferta de servicios relacionados con servicio remoto y seguridad industrial. El concepto de servicio de Siemens Remote Services (servicios a distancia de Siemens) está basado en una plataforma segura de alto desempeño para acceder remotamente a máquinas y plantas. Mediante la integración de “expertos compartidos”, se lleva a cabo un soporte efectivo a través de especialistas de la empresa suministradora o integradora y el usuario.

Incrementando la disponibilidad de planta

Muchos proyectos implementados por expertos han demostrado que el diagnóstico y mantenimiento remoto son indispensables en los tiempos que corren. En los sistemas de telecontrol, todos los componentes deben estar coordinados para garantizar una comunicación sin inconvenientes entre las estaciones y el centro de control sin pasar la seguridad por alto.

Independientemente de si se trata de una planta totalmente nueva o una ampliación de la planta, existen hoy día amplias soluciones de automatización y de red integrales, desde el análisis inicial hasta el diseño y puesta en marcha de la operación. |