Capítulo 6. Transmisores de temperatura

Capítulos disponibles

• Capítulo 1. Medición de temperatura en aplicaciones de proceso.

• Capítulo 2. Termocuplas

• Capítulo 3. Los orígenes de los RTD

• Capítulo 4. Los orígenes de los RTD

• Capítulo 5. RTD

• Capítulo 6. Transmisores de temperatura

• Capítulo 7. Tipo de transmisores de temperatura

Ver Glosario de siglas

● ADC (Analog to Digital Converter): conversor analógico-digital

● APL (Advanced Physical Layer): capa física avanzada

● CPU (Central Processing Unit): unidad central de procesamiento

● DCS (Distributed Control System): sistema de control distribuido

● EMC (Electromagnetic Compatibility): compatibilidad electromagnética

● E/S: entrada/salida

● HART (Highway Addressable Remote Transducer): transductor remoto direccionable de alta velocidad

● NAMUR: Normenarbeitsgemeinschaft für Mess- und Regeltechnik in der chemischen Industrie (Asociación de Regulación de Ingeniería de Control y Medición de la Industria Química)

● PA (Process Automation): automatización de proceso

● PLC (Programmable Logic Controller): controlador lógico programable

● RAM (Random Access Memory): memoria de acceso aleatorio

● TI: tecnologías de la información

Los sistemas de control emplean módulos o tarjetas de E/S para la conexión de los dispositivos de campo. Estos módulos consisten básicamente en un ADC, el cual convierte las señales analógicas enviadas por los dispositivos de campo en valores digitales. Estas variables se envían al mapa de E/S del controlador donde se evalúan y, en función de su valor, proporcionan la información requerida por el controlador para operar los dispositivos de control finales, creando así un lazo cerrado de control.

Para las señales analógicas, los primeros sistemas de control utilizaban señales analógicas de 1-5 V, pero este tipo de señal es muy sensible a las caídas de tensión en la mayoría de las aplicaciones. Por esta razón, los módulos analógicos de E/S de 1-5 V ahora se encuentran generalmente en controladores pequeños y/o económicos, mientras que el tipo de señal analógica más utilizado en la industria es el lazo de corriente de 4-20 mA.

Figura 1. El lazo de corriente de 4-20 mA

Figura 1. El lazo de corriente de 4-20 mAEstos módulos especiales son más caros que las tarjetas de entrada de 4-20 mA y, por lo tanto, se utilizan preferentemente en aplicaciones especiales en las que los sensores de temperatura están ubicados cerca del sistema de E/S del controlador y/o se requiere una medición de temperatura de alta precisión. La razón de su mayor precio se debe a la alta sensibilidad que deben tener para poder detectar, con suficiente precisión, las pequeñas variaciones de señal que entregan los sensores de temperatura.

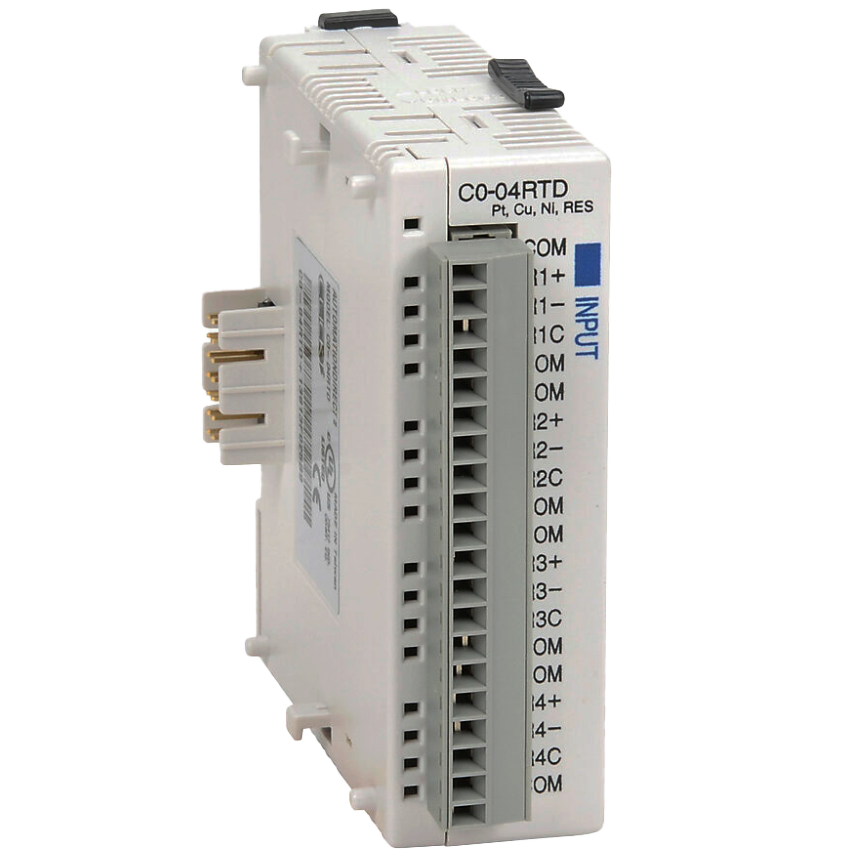

Figura 2. Una tarjeta/módulo de un PLC con cuatro canales de entrada para RTD

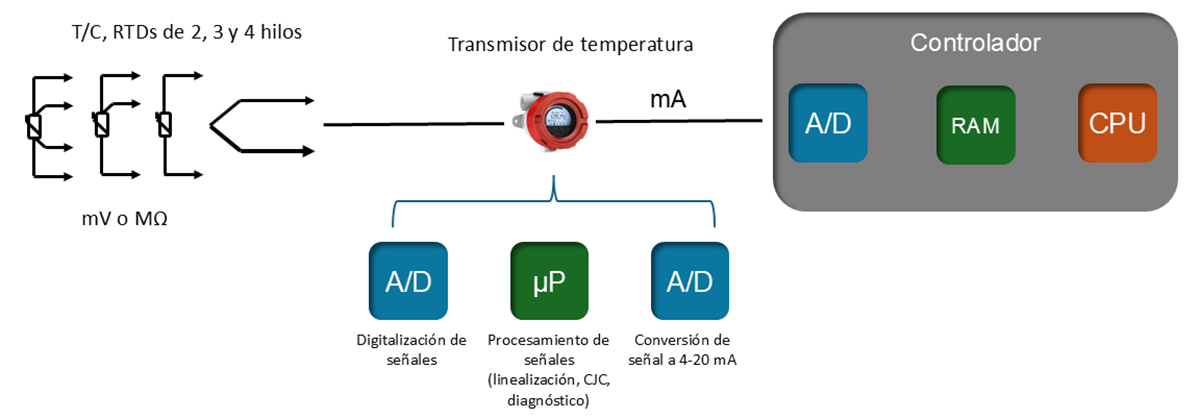

Figura 2. Una tarjeta/módulo de un PLC con cuatro canales de entrada para RTDPor estas razones, en la mayoría de las aplicaciones, el método más conveniente consiste en utilizar transmisores de temperatura de 4-20 mA.

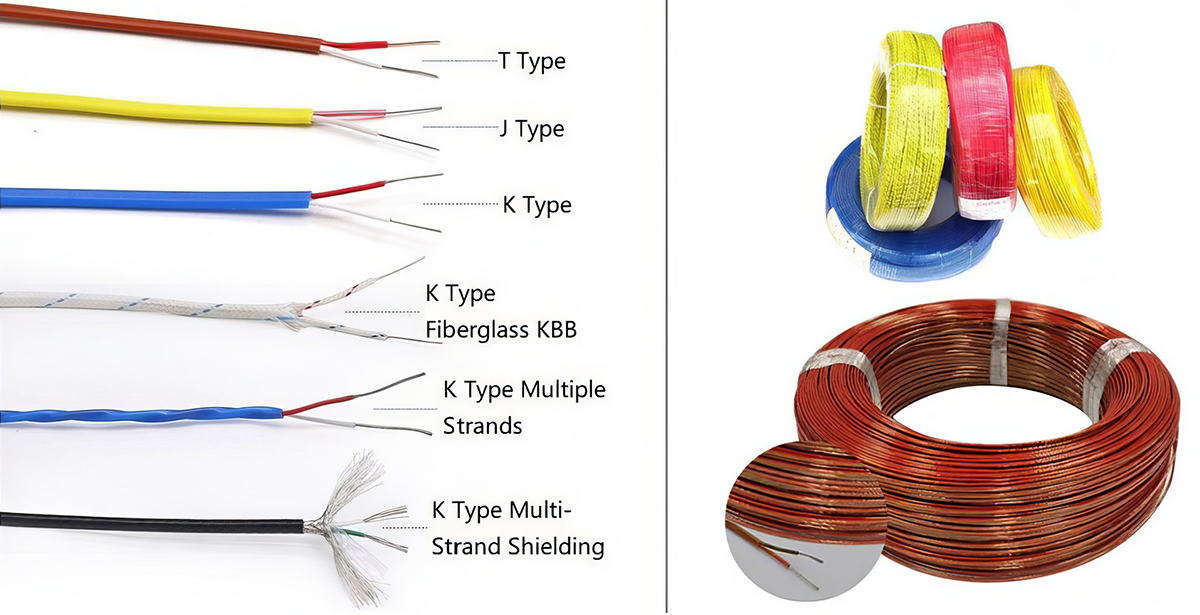

Figura 3. Diferentes tipos de cables de extensión para termocuplas

Figura 3. Diferentes tipos de cables de extensión para termocuplasEste valor es procesado por el microprocesador del transmisor, el cual evalúa la señal y realiza tareas tales como linealización, compensación de temperatura y otras tareas de acondicionamiento. A continuación, el valor digital procesado pasa por un segundo ADC, que convierte el valor digital en una señal de corriente analógica de 4-20 mA.

- Minimizan o eliminan la necesidad de costosos cables compensados o cables de extensión en aplicaciones con termocuplas.

- Simplifican la instalación de los RTD al reducir el número de cables empleados en el lazo, especialmente en aplicaciones donde se emplean métodos de conexión de tres o cuatro hilos.

- Cuentan con aislamiento galvánico entre las señales de entrada y salida, lo que minimiza las posibilidades de problemas relacionados con EMC.

- Al convertir las señales en lazos de corriente de 4-20 mA, que pueden suministrar energía a través del mismo lazo, eliminan la necesidad de usar fuentes de alimentación para alimentar los RTD.

- Eliminan la necesidad de usar costosos módulos de entrada de temperatura especiales en el sistema de E/S, y permiten la conexión de estas señales a módulos de entrada analógica convencionales de 4-20 mA.

- El transmisor de temperatura típico es un dispositivo de entrada universal que puede manejar señales de termocuplas, RTD y potenciómetros. De esta manera, su uso puede reducir la variedad de tarjetas de E/S requeridas por el sistema de control para funcionar y como repuestos.

- El uso de la señal de 4-20 mA permite obtener información de diagnóstico de acuerdo con las recomendaciones del estándar NAMUR NE43.

- Los cables de extensión y compensación para termocuplas actúan como antenas, cuando se exponen al ruido eléctrico u otros problemas relacionados con la compatibilidad electromagnética, creando problemas de medición. Esto sucede porque los cables de extensión/compensación generan juntas adicionales que afectan la calidad de la medición.

Los transmisores de temperatura tienen el mismo rango de temperatura de funcionamiento general que otros tipos de dispositivos electrónicos de campo, el cual suele estar en el rango de -40 a 85 ⁰C

La exposición a temperaturas más altas o bajas que las especificadas por el fabricante puede tener efectos negativos en la vida útil de la electrónica del transmisor. En estos casos, las soluciones disponibles se basan en el aumento de la distancia de separación entre el transmisor de temperatura y el sensor de temperatura.

Para cumplir con este requisito, hay diferentes opciones disponibles, según el tipo de transmisor.

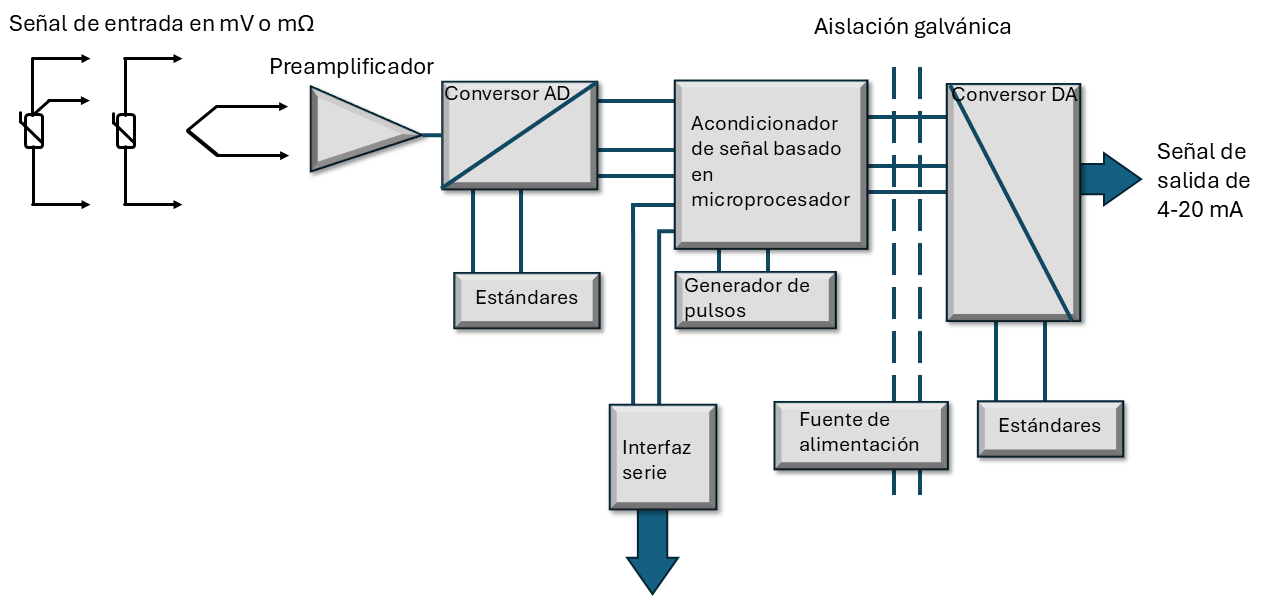

Además, el acondicionamiento de la señal necesario para transformar la salida del sensor de temperatura en una señal de 4-20 mA se realizaba utilizando componentes analógicos. En muchos casos, este modo de funcionamiento era la causa de señales imprecisas o incluso falsas.

En un transmisor digital, el primer ADC toma la señal de milivoltios o de miliohmios del transductor de temperatura y la convierte en un valor digital de dieciséis bits (las versiones anteriores usaban ocho bits y las versiones más nuevas pueden usar hasta veinticuatro). Esta conversión ofrece un intervalo de 216 valores (de 0 a 65.536).

Los valores digitalizados correspondientes se envían al microprocesador del transmisor, que realiza diversas operaciones matemáticas y de acondicionamiento de la señal, como la linealización, la compensación de la unión fría o el cálculo de una señal RTD de tres hilos, entre otras.

Una vez realizadas estas operaciones, el valor digital se envía al segundo ADC, que lo transforma en un valor de corriente en el rango de 4-20 mA.

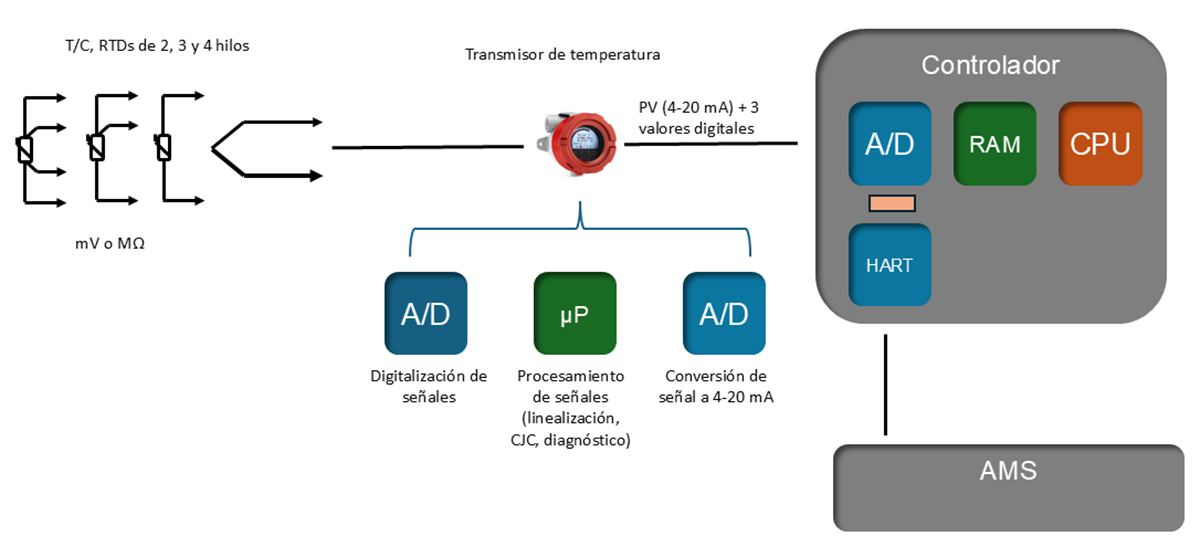

En la actualidad, los transmisores analógicos de 4-20 mA se han convertido en dispositivos totalmente digitales, e incorporan protocolos de comunicación digital como HART, Foundation Fieldbus, Profibus PA o Ethernet APL.

Esta práctica transforma a los sensores de temperatura simples en dispositivos de campo inteligentes, lo que permite configurarlos, parametrizarlos y ponerlos en marcha de forma remota utilizando soluciones de software de gestión de activos. Estos equipos ofrecen diagnósticos remotos, una funcionalidad que ahorra tiempo y que, en la práctica, elimina la necesidad de acceder al dispositivo montado en el campo. Esta práctica es equivalente a la que se realiza en TI: el mantenimiento remoto de la infraestructura de red.

Los transmisores digitales ofrecen la capacidad de enviar más de una variable al sistema de control. Por ejemplo, los transmisores HART pueden enviar hasta cuatro variables, la primera (llamada “variable primaria”) se puede enviar como una señal de 4-20 mA con las variables secundaria, terciaria y cuarta como variables SV, TV y QV. Estas tres variables adicionales siempre se envían como valores digitales a través del protocolo de comunicación HART superpuesto al lazo de 4-20 mA.

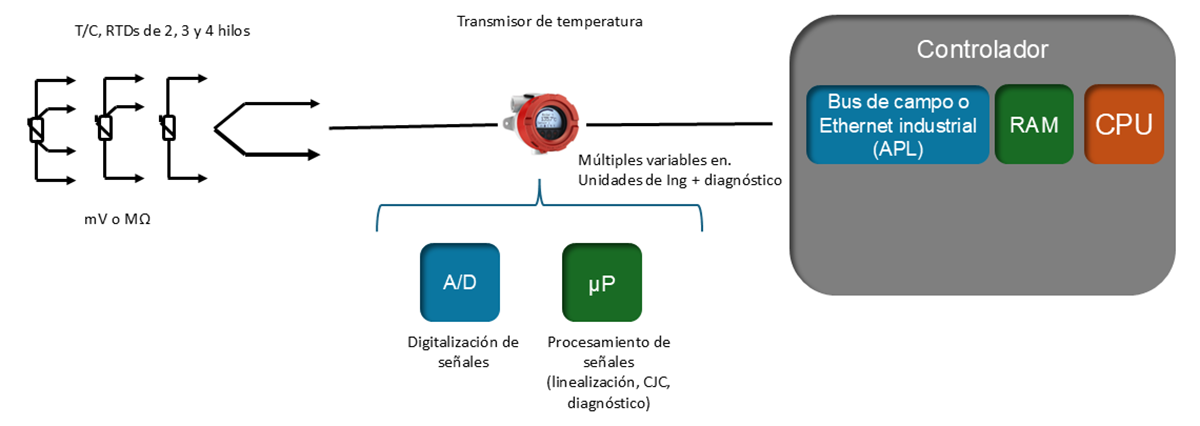

Los transmisores totalmente digitales también mejoran la exactitud y precisión de la señal porque utilizan un solo ADC para digitalizar la señal proporcionada por el transductor del sensor y enviar directamente el valor digitalizado al controlador. Incluso pueden entregar el valor medido en las unidades de ingeniería requeridas. Los transmisores totalmente digitales eran ampliamente disponibles durante la era de auge de los buses de campo definidos por IEC 61158-2, y se espera que su uso vuelva a ganar popularidad a medida que la tecnología Ethernet APL esté disponible en el mercado.

Las termovainas están hechas de diversos tipos de acero inoxidable, dependiendo de si el entorno de medición contiene sustancias corrosivas o no. Para aplicaciones de alta temperatura, las termovainas pueden construirse utilizando aleaciones especiales o materiales cerámicos.

El uso de metales es la mejor manera de garantizar que los sensores de temperatura estén expuestos a la misma temperatura que el entorno medido. También permiten instalar los sensores lo más cerca posible del núcleo del entorno de medición.

Una posible consecuencia no deseada del uso de termovainas es que el transmisor puede quedar expuesto a altas temperaturas.

Un transmisor de temperatura que está expuesto a temperaturas más altas que las máximas especificadas para el dispositivo generalmente comienza a desaparecer aleatoriamente de la lista en vivo de dispositivos conectados al controlador.

Después de una exposición prolongada a temperaturas por encima del rango nominal del dispositivo, los componentes electrónicos comienzan a envejecer a un ritmo más alto de lo esperado.

Para evitar este problema, las prácticas habituales se basan en aumentar la distancia entre el sensor de temperatura y el transmisor. Esto se puede realizar de diferentes maneras.

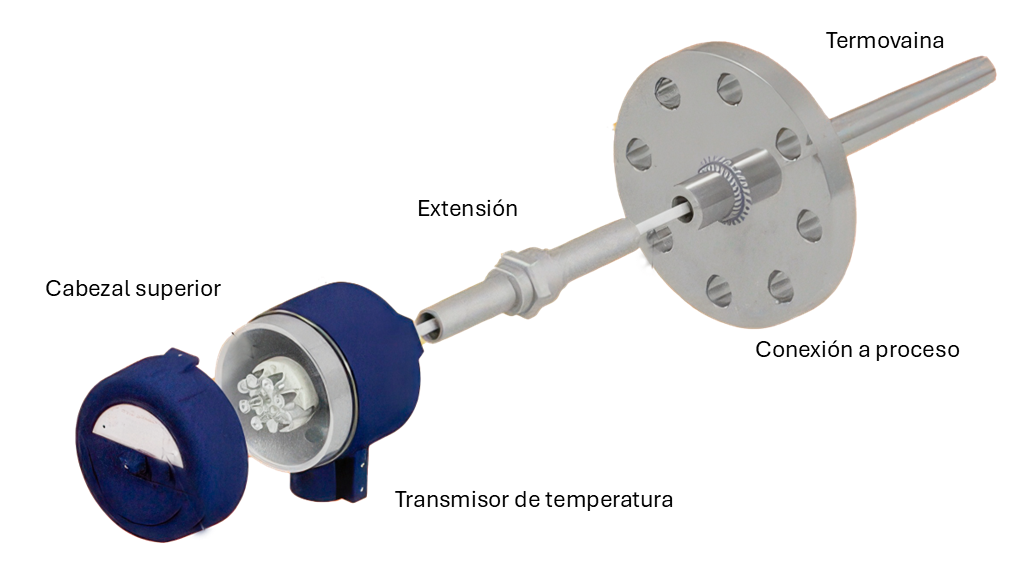

Una de las formas más sencillas de proteger el compartimento de conexión de la cabeza de la termovaina, cuando se expone a temperaturas que superan la temperatura máxima permitida del transmisor, es el uso de un tubo de extensión.

Las extensiones de sensor son tubos metálicos con extremos roscados que aumentan la distancia entre el punto de conexión de la termovaina y el transmisor correspondiente, preservando así los componentes electrónicos de la exposición a niveles de temperatura nocivos que pueden afectar negativamente su vida útil proyectada.

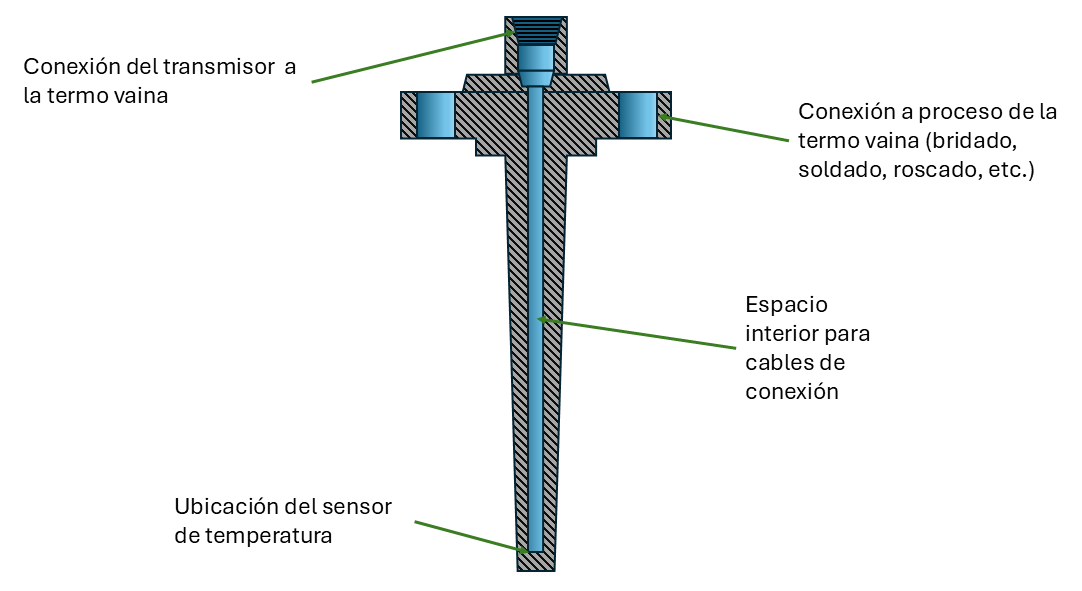

Figura 9. Partes de una termovaina

Figura 9. Partes de una termovaina Figura 10. Extensión de la separación de temperatura

Figura 10. Extensión de la separación de temperaturaUn factor que debe ser considerado en la selección del método de conexión de la termovaina, es que todas ellos tienen un impacto en la capacidad de resistencia a la presión de la tubería o del recipiente de proceso cuya temperatura interior estamos tratando de medir. Para aplicaciones de alta presión, se recomiendan el uso conexiones de termovaina soldadas.

Las conexiones roscadas son las más utilizadas porque son las más sencillas de instalar y permiten una rápida instalación o sustitución del sensor de temperatura. Pero no se utilizan en aplicaciones de alta presión o que impliquen el uso de sustancias tóxicas, explosivas o corrosivas porque son las más propensas a sufrir fugas.

Las conexiones bridadas están diseñadas para atornillarse a una brida de acoplamiento instalada en el recipiente, ofrecen resistencia a alta presión, fácil instalación y reemplazo, pero son el método de instalación más costoso.

Aunque la posición ideal para la punta de la termovaina sería en el centro del recipiente o tubería donde estamos instalando el accesorio, esto no es adecuado para aplicaciones donde hay un flujo rápido de la sustancia ya que el flujo afecta la transmisión de calor desde la termovaina hasta el sensor de temperatura.

Otro factor que puede afectar la longitud de inserción es la presencia de sólidos en suspensión en el flujo, lo que podría dañar la sonda.

Los sensores accionados por resorte permiten su fácil reemplazo en caso de falla del sensor y también aseguran un buen contacto entre el sensor y la termovaina.

Figura 11. Un caudal excesivo puede dañar la termovaina

Figura 11. Un caudal excesivo puede dañar la termovainaEste artículo ha sido patrocinado por Phoenix Contact. Las opiniones expuestas en este artículo son estrictamente personales. Toda la información requerida y empleada en este artículo es de conocimiento público.