|

En la primera parte de este artículo hicimos una introducción a los conceptos básicos de un motor eléctrico. En esta segunda parte abordaremos los diferentes métodos de arranque.

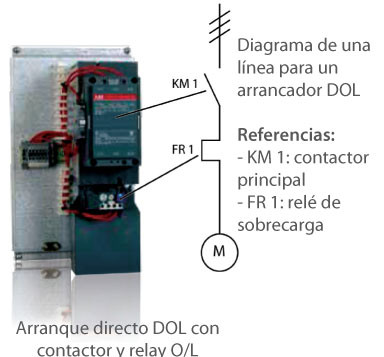

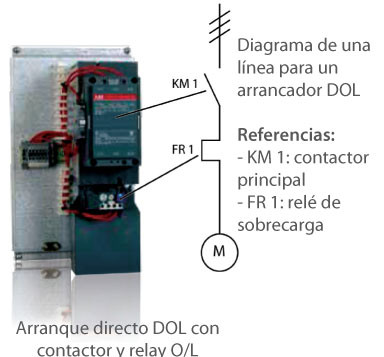

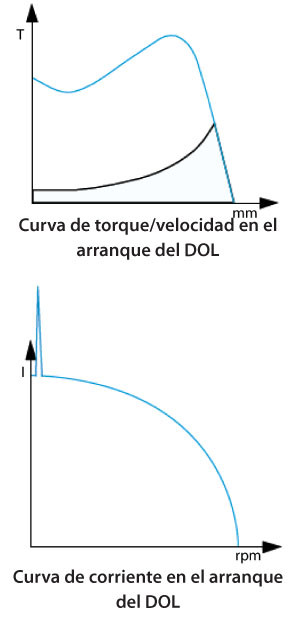

Arranque directo (DOL)

Es por lejos el método de arranque más utilizado en el mercado debido a que es un método sencillo, compacto y de bajo costo inicial. El equipamiento consiste únicamente en un contactor de línea y un relé de sobrecarga térmico o electrónico. Es por lejos el método de arranque más utilizado en el mercado debido a que es un método sencillo, compacto y de bajo costo inicial. El equipamiento consiste únicamente en un contactor de línea y un relé de sobrecarga térmico o electrónico.

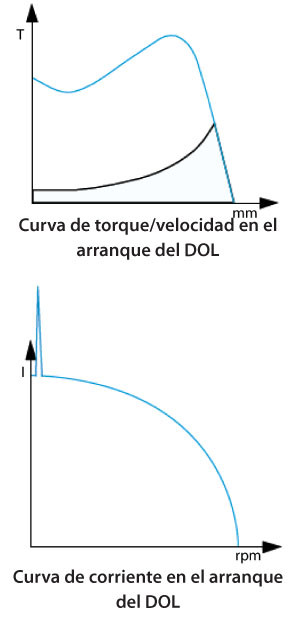

Una desventaja importante es la elevada corriente de arranque que generalmente ronda las seis a ocho veces la corriente nominal, pero en algunos casos puede llegar a valores de hasta catorce veces la In. Incluso, en ocasiones puede darse la circunstancia de que exista un pico de magnetización que puede multiplicar veinte veces la corriente nominal.

El valor exacto de la corriente de arranque dependerá del diseño del motor. En general, en los motores más modernos la tendencia es que esta corriente sea mayor dado que la resistencia de los bobinados es menor.

En un arranque directo el torque inicial es muy elevado y en la mayoría de las aplicaciones es mucho mayor a lo que se necesita. Esto es un problema ya que causa un alto estrés mecánico tanto en el sistema de transmisión (correas, acoples, manchones) como en la carga misma.

Otra desventaja es que la única forma de detener el motor es en una parada libre, sin control.

En muchos casos este método de arranque funciona perfectamente y es el más recomendado, pero en ocasiones es necesario recurrir a otros métodos de arranque.

CURSO DE MOTORES ELÉCTRICOS

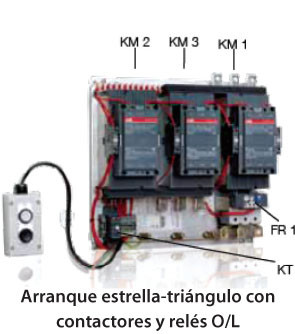

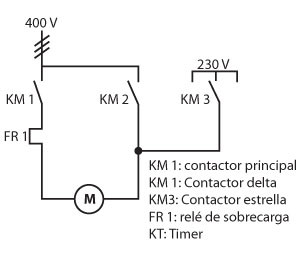

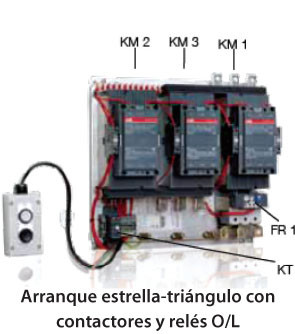

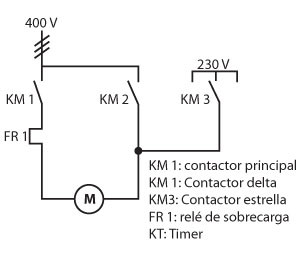

Arranque estrella-triángulo

Los arranques estrella-triángulo se componen normalmente de tres contactores, un relé de sobrecarga y un temporizador. Los arranques estrella-triángulo se componen normalmente de tres contactores, un relé de sobrecarga y un temporizador.

Únicamente puede utilizarse este método en motores que permitan acceder a los seis bornes de extremo de los bobinados y que al estar en régimen trabajen conectados en triángulo.

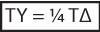

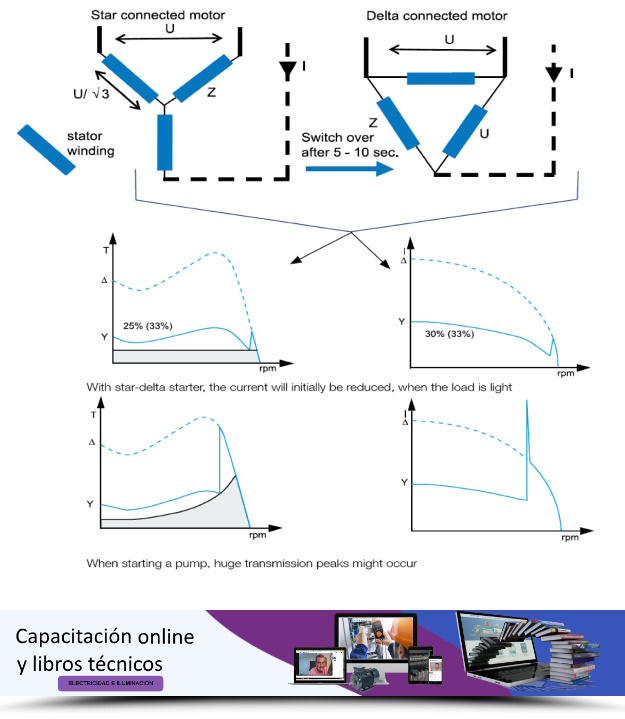

Básicamente un arranque estrella-triángulo consiste en que durante la primer etapa de aceleración el motor se conecta en estrella tomando una corriente reducida, y luego de un tiempo preestablecido se hace la conmutación a triángulo, donde el motor absorbe toda la corriente de la red y el torque es máximo.

Esto se produce del siguiente modo:

El motor cuenta con tres bobinados que pueden conectarse de dos modos distintos (estrella o triángulo) y esto dará dos impedancias resultantes distintas. Por consiguiente, la corriente absorbida de la red también variará.

Si cada bobinado tiene una impedancia Z, la impedancia resultante al conectarlos en triángulo será Z/√3, mientras que al conectarse en estrella la impedancia resultante es Zx√3.

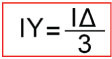

De aquí se desprende que la impedancia de un motor conectado en estrella es tres veces mayor que la impedancia del mismo motor conectado en triángulo:

Por consiguiente, dado que la tensión de red no varía, la corriente que el motor toma de la red cuando se conecta en estrella será tres veces menor que en triángulo, es decir, cae al 33%.

Lo mismo sucede con el torque, que es función de la potencia y la velocidad. Al caer la potencia eléctrica disponible a 1/3 de su valor máximo, el torque también será del orden del 33%, aunque estos es un cálculo teórico y la práctica indique que debido a rozamientos y otras pérdidas de potencia el torque disponible al conectar el motor en estrella es del 25% .

Esta importante reducción del torque disponible hace que las cargas de gran inercia muchas veces no puedan arrancarse utilizando este método.

Un problema de este método que se da, por ejemplo, en las bombas, es que el motor al estar conectado en estrella va incrementando su velocidad mientras el torque disponible supera al resistente, pero llega un punto que estos torques se igualan y el motor no puede acelerar más. Antes de que se produzca este fenómeno es necesario realizar la conmutación a triángulo, en donde el torque disponible aumenta considerablemente y el motor puede continuar acelerando hasta alcanzar su velocidad nominal. El inconveniente es que esta conmutación, además de generar estrés mecánico por el abrupto incremento del torque, también genera un pico de corriente muy elevado que en ocasiones puede superar al propio de un arranque directo.

Además, al igual que en un arranque directo, la detención del motor sólo puede hacerse en forma directa y sin un control sobre ella.

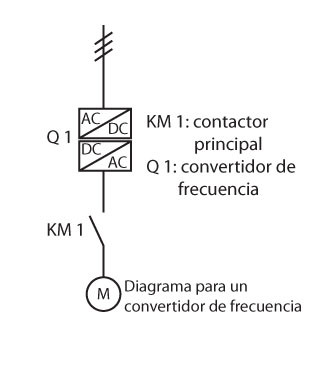

Arranque con variador

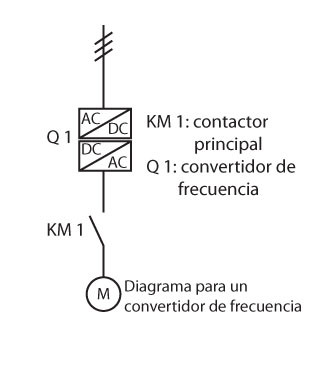

A estos equipos se les suele llamar de varios modos. Variador de velocidad (variable speed drive VSD), convertidor o variador de frecuencia (variable frecuency drive VFD) o simplemente drives. A estos equipos se les suele llamar de varios modos. Variador de velocidad (variable speed drive VSD), convertidor o variador de frecuencia (variable frecuency drive VFD) o simplemente drives.

Básicamente y muy a grandes rasgos podemos decir que un drive se compone de dos partes principales, una que convierte corriente alterna AC (ya sean 50 o 60 Hz) en corriente continua DC y otra que vuelve a convertir esta corriente continua en una alterna, pero esta vez, de frecuencia variable, entre 0 y 250 Hz. Como ya hemos visto, la velocidad del motor depende directamente de la frecuencia, de modo que controlando esta frecuencia se puede variar la velocidad del motor a voluntad.

Durante el arranque, el variador aumenta gradualmente la frecuencia desde 0 Hz hasta la frecuencia de red (50 Hz en nuestro caso). Si hiciéramos un análisis en varios puntos del arranque podríamos imaginar que para cada frecuencia instantánea que el variador aplica al motor este está girando a la velocidad nominal que corresponde a esa frecuencia aplicada, por lo tanto, el torque nominal va a estar disponible desde el arranque y la corriente absorbida de la red rondará la nominal. Podemos decir entonces que al arrancar un motor con un variador tenemos torque disponible aún con el motor detenido y que arranca a corriente nominal. De hecho la mayoría de los variadores falla cuando la corriente del motor alcanza 1,5 veces la I nominal.

Cuando se utiliza un variador de velocidad es posible realizar una parada suave del motor. Estro es muy útil sobre todo en aplicaciones con bombas, para evitar el golpe de ariete que se produce al detener abruptamente una bomba. También puede llegar a ser útil para detener cintas transportadoras. Cuando se utiliza un variador de velocidad es posible realizar una parada suave del motor. Estro es muy útil sobre todo en aplicaciones con bombas, para evitar el golpe de ariete que se produce al detener abruptamente una bomba. También puede llegar a ser útil para detener cintas transportadoras.

En muchas aplicaciones es necesaria una regulación continua de la velocidad y el variado de frecuencia es el elemento indicado para resolver este problema, pero muchas veces se utiliza un variador simplemente para arrancar y parar un motor sin necesidad de un control de la velocidad durante el proceso. Esto es un error conceptual y una mala decisión técnico-económica, ya que esto podría realizarse con un arrancador suave a un costo mucho menor.

En relación al arrancador suave podemos decir que el variador de velocidad es mucho más voluminoso y requiere más espacio, además de su elevado peso. Adicionalmente, como el drive modifica la frecuencia y debe generar la onda senoidal a partir de una continua, introduce armónicos en la red y es necesario agregar filtros y utilizar cables aislados para reducir los problemas de armónicos pero generalmente nunca se eliminan por completo.

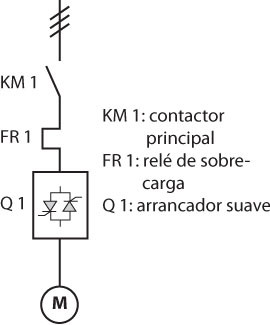

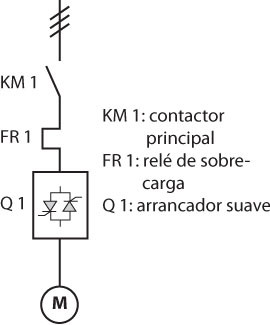

Arranque suave

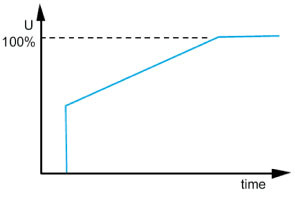

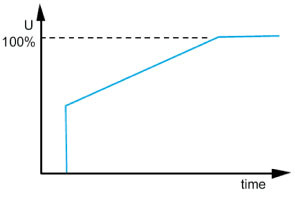

Un arrancador suave no modifica la frecuencia ni la velocidad de un motor como lo hace el variador. Lo que hace es incrementar gradualmente la tensión aplicada al motor desde un valor inicial determinado hasta la tensión nominal. Inicialmente la tensión aplicada es muy baja y luego al ir incrementándose paulatinamente comienza a haber mayor torque disponible hasta que logra vencer al torque de la carga y el motor comienza a acelerar. Uno de los beneficios de este método es que permite ajustar el torque necesario según el motor esté cargado o no.

Sofstarter (arrancador suave)  Usando un softstarter se reduce la corriente de arranque respecto de un arranque directo como así también las caídas de tensión en la línea, pero fundamentalmente el beneficio es para toda la parte mecánica ya que al ajustar el torque al mínimo valor necesario no hay estrés mecánico en las transmisiones, esfuerzos en ejes y manchones, correas que patinan etc. y todo esto da como resultado un menor costo de mantenimiento y mínimo tiempo muerto por roturas. Usando un softstarter se reduce la corriente de arranque respecto de un arranque directo como así también las caídas de tensión en la línea, pero fundamentalmente el beneficio es para toda la parte mecánica ya que al ajustar el torque al mínimo valor necesario no hay estrés mecánico en las transmisiones, esfuerzos en ejes y manchones, correas que patinan etc. y todo esto da como resultado un menor costo de mantenimiento y mínimo tiempo muerto por roturas.

Al igual que los drives, los arrancadores suaves permiten hacer paradas controladas, muy útiles en bombas, eliminando el golpe de ariete y las sobrepresiones en cañerías y evitando daños a materiales frágiles montados en cintas transportadoras.

Algo importante que se debe tener en cuenta es que el arranque suave es un método de arranque a tensión reducida, por lo que la energía necesaria para mover la carga se obtendrá a expensas de un incremento de corriente. Esto quiere decir que si bien el softstarter sirve para reducir la corriente de arranque de un motor (que en un arranque directo comúnmente es de 6 a 8 In) no puede arrancar a corriente nominal. Normalmente en un arranque suave el motor toma tres o cuatro, y en ocasiones hasta cinco veces la corriente nominal, lo cual es una importante reducción frente a un arranque directo.

Esto dependerá de la carga que deba mover.

Las cargas con mucha inercia generalmente requieren un mayor tiempo de arranque y absorben más corriente de la red.

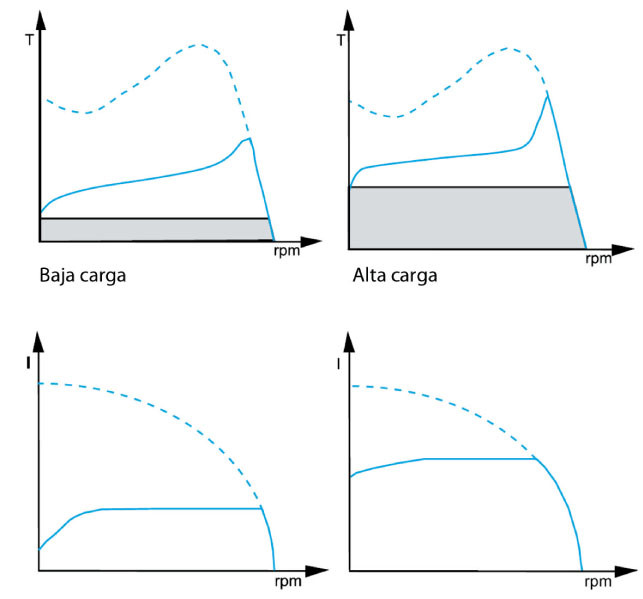

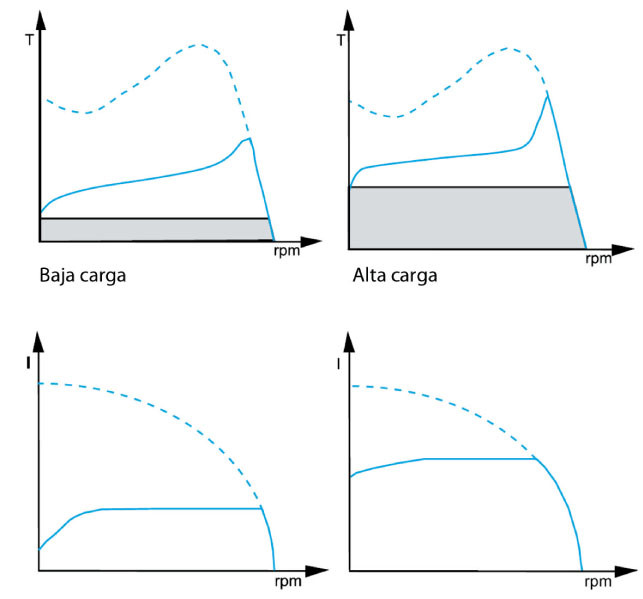

En la figura que se encuentra a la derecha, se pueden observar los gráficos de torque y corriente en función de la velocidad para dos cargas distintas en un mismo motor. En la figura que se encuentra a la derecha, se pueden observar los gráficos de torque y corriente en función de la velocidad para dos cargas distintas en un mismo motor.

En el primer caso vemos que la carga es constante pero no muy elevada, lo que podría corresponder a una cinta transportadora de poca longitud.

Como se puede apreciar, el torque utilizado es bajo en relación al máximo disponible con lo cual el motor no debe esforzarse demasiado para arrancar.

Consecuentemente, la corriente de arranque es baja, aproximadamente tres veces la I nominal.

En el segundo caso, por el contrario, tanto el torque máximo utilizado como la corriente de arranque son muy elevados dado que es una carga con un alto momento de inercia, como puede ser un molino, por ejemplo.

El torque de la carga es muy elevado desde el comienzo y se mantiene constante, esto hace que sea necesario un torque de arranque disponible muy alto.

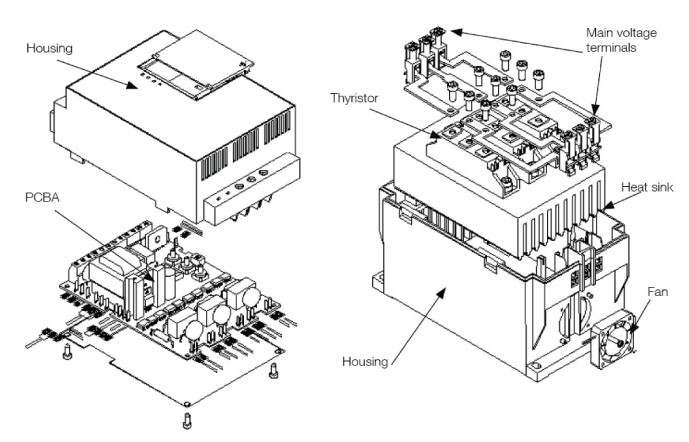

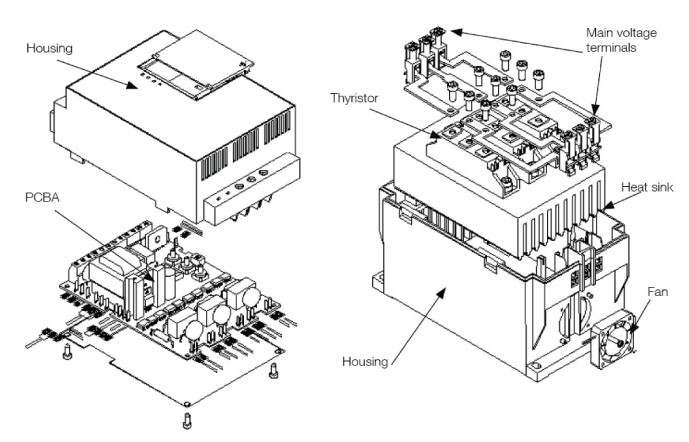

Composición interna

El arrancador suave se compone de unas pocas partes. En primer lugar tenemos a los tiristores (SCR), que son los responsables de regular la tensión aplicada al motor. Luego tenemos la placa de control o printed circuit board assembly (PCBA), que es quien comanda a los tiristores. Seguimos con los disipadores y ventiladores, que se encargan de extraer el calor generado por los tiristores. Transformadores de corriente para realizar las mediciones necesarias y en ocasiones también contamos con un display y teclado. El arrancador suave se compone de unas pocas partes. En primer lugar tenemos a los tiristores (SCR), que son los responsables de regular la tensión aplicada al motor. Luego tenemos la placa de control o printed circuit board assembly (PCBA), que es quien comanda a los tiristores. Seguimos con los disipadores y ventiladores, que se encargan de extraer el calor generado por los tiristores. Transformadores de corriente para realizar las mediciones necesarias y en ocasiones también contamos con un display y teclado.

Finalmente la caja del softstarter propiamente dicha, dentro de la cual se montan todos los componentes.

Actualmente es cada vez más común encontrar arrancadores suaves con by-pass integrado para minimizar las pérdidas de potencia.

Dependiendo del modelo de softstartertambién pueden venir equipados con relés de sobrecarga electrónicos eliminando la necesidad de agregar un relé térmico externo, algunos modelos cuentan con posibilidades de comunicación y entradas para PTC.

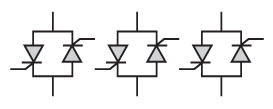

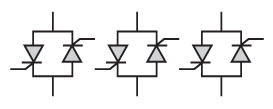

Funcionamiento

Un arrancador suave está compuesto por varios pares de tiristores conectados en antiparalelo. Pueden ser tres pares, uno por fase, o dos pares, quedando una fase libre. A esto se lo conoce como control en tres fases y control en dos fases. Un arrancador suave está compuesto por varios pares de tiristores conectados en antiparalelo. Pueden ser tres pares, uno por fase, o dos pares, quedando una fase libre. A esto se lo conoce como control en tres fases y control en dos fases.

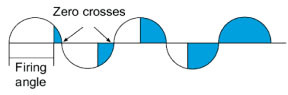

El tiristor es un semiconductor que en condiciones normales no permite el paso de la corriente a través de él, pero al darle una señal de disparo se hace conductor.

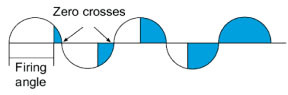

Llevando esto a una onda senoidal, el tiristor va a conducir desde el momento en que se lo dispara hasta que la onda pase por cero. Para que vuelva a conducir habrá que volver a dispararlo en el semiciclo siguiente, y así sucesivamente en cada semiciclo. Podemos imaginar entonces que esto nos permite recortar una onda de tensión modificando su valor eficaz, ya que este depende del área bajo la curva.

Ahora bien, cómo utilizamos esto en un arranque suave. Si la señal de disparo que se envía en cada semiciclo se va anticipando cada vez más, los tiristores comenzarán a conducir antes, incrementando el área bajo la curva y por consiguiente el valor eficaz de la tensión. Si esto se repite sistemáticamente podemos interpretarlo como una rampa de tensión, en donde esta se va incrementando gradualmente con cada semiciclo. Ahora bien, cómo utilizamos esto en un arranque suave. Si la señal de disparo que se envía en cada semiciclo se va anticipando cada vez más, los tiristores comenzarán a conducir antes, incrementando el área bajo la curva y por consiguiente el valor eficaz de la tensión. Si esto se repite sistemáticamente podemos interpretarlo como una rampa de tensión, en donde esta se va incrementando gradualmente con cada semiciclo.

La placa de control del softstarter, que es quien comanda a los tiristores, va a manejar la señal de disparo durante el arranque suave, comenzando con un ángulo de conducción mínimo hasta llegar a disparar el tiristor justo en el cruce por cero, permitiendo el paso de la señal completa. En ese momento se alcanza la tensión nominal y podemos decir que ha concluido la rampa de arranque.

A la inversa, cuando se trata de una parada suave el ángulo de conducción se irá reduciendo paulatinamente hasta llegar a cero y no tener más tensión aplicada sobre el motor.

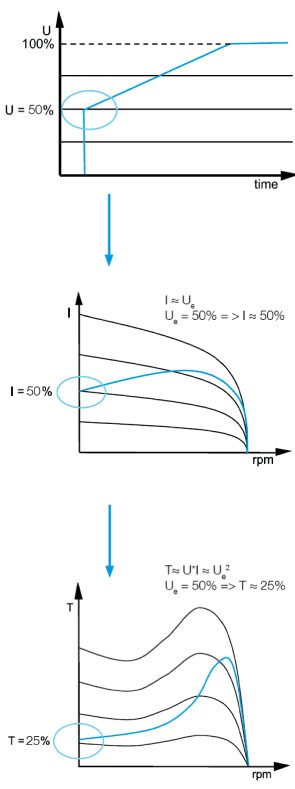

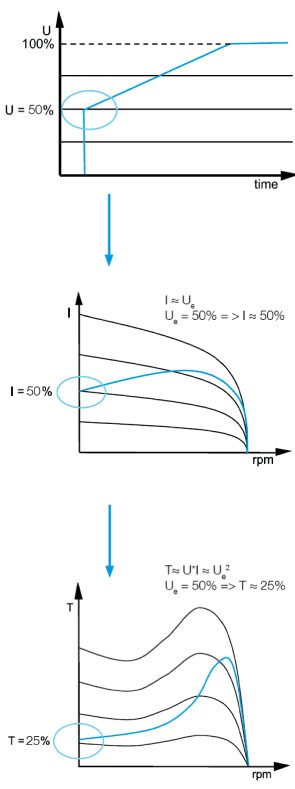

Dado que se reduce la tensión aplicada al motor durante el arranque, la corriente y el torque también lo harán. De hecho, si la tensión se reduce al 50% de la nominal, la corriente de arranque será del orden del 50% respecto de la corriente de arranque directo, y el torque se reducirá a un 25% del nominal de arranque en condiciones normales. Dado que se reduce la tensión aplicada al motor durante el arranque, la corriente y el torque también lo harán. De hecho, si la tensión se reduce al 50% de la nominal, la corriente de arranque será del orden del 50% respecto de la corriente de arranque directo, y el torque se reducirá a un 25% del nominal de arranque en condiciones normales.

Las principales ventajas de utilizar un arranque suave son que la corriente de arranque se reduce y de este modo también las caídas de tensión, el torque se reduce de modo que las transmisiones no sufren estrés y desgaste excesivo lo que trae aparejado un menor costo de servicio y mantenimiento y mayor vida útil de los equipos, y con una parada suave se evitan las roturas de cañerías y sellos de bombas debidas al golpe de ariete.

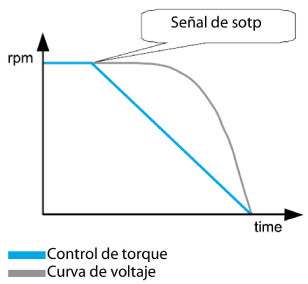

Control de torque

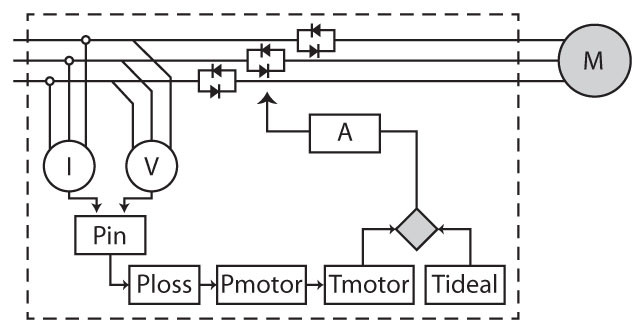

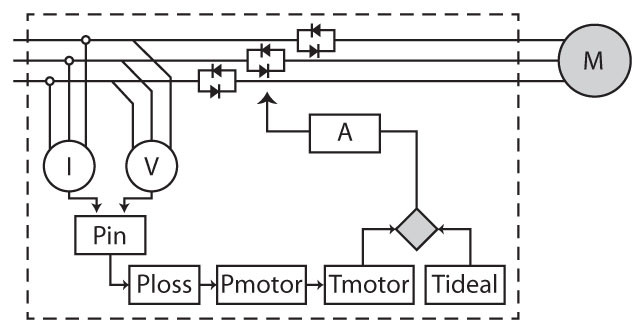

Bucle de regulación para el control de par

Normalmente un arrancador suave trabaja rampeando la tensión, ascendente o descendentemente según sea arranque o parada. Sin embargo, un cambio lineal de la tensión no garantiza una aceleración lineal, aquí es donde se hace necesario el control de torque. Esto se logra mediante un lazo de regulación en donde se calcula el torque midiendo tensión y corriente, luego se lo compara con el torque demandado por la carga y se varía la tensión para ajustar el torque al valor adecuado.

El control de torque es especialmente útil para la parada de bombas, en donde una parada brusca puede causar el famoso golpe de ariete y grandes picos de presión que deterioran enormemente las bombas, las válvulas y resienten todo el sistema de cañerías en general reduciendo considerablemente su vida útil y generando mayores costos de mantenimiento y tiempo muerto por roturas.

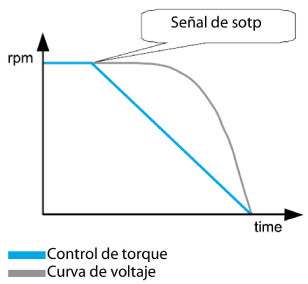

Cuando se realiza una parada controlada por tensión, esta comienza a decrecer ni bien se da la señal de parada, pero en un primer instante se produce un efecto que intenta mantener el torque constante incrementando la corriente. Luego de un tiempo, cuando la tensión se redujo lo suficiente, tanto la corriente como el torque caen abruptamente y el motor se detiene. Cuando se realiza una parada controlada por tensión, esta comienza a decrecer ni bien se da la señal de parada, pero en un primer instante se produce un efecto que intenta mantener el torque constante incrementando la corriente. Luego de un tiempo, cuando la tensión se redujo lo suficiente, tanto la corriente como el torque caen abruptamente y el motor se detiene.

Si bien esto es mucho mejor que una para libre no es lo ideal y para ello existe el control de torque.

Con el control de torque no se realiza una rampa de tensión sino que es el torque quien se controla. Esto hace que el motor comience una desaceleración controlada desde el momento en que se da el comando de parada hasta que se detiene por completo.

Para eliminar por completo el golpe de ariete es necesario tener un control absoluto del torque del motor, pero esto no es suficiente. Lo que realmente se requiere es una curva de reducción del torque que haya sido diseñada para eliminar el golpe de ariete.

Después de muchos años de trabajar en conjunto con fabricantes de bombas y cientos de pruebas y simulaciones, ABB ha ganado el conocimiento necesario para desarrollar una curva de parada óptima, la manera perfecta de detener una bomba.

En la tercera y última parte de esta nota veremos la parametrización de un arrancador suave, y su coordinación en una salida a motor. |