VLT Automation Drive FC 302 con controlador de movimiento integrado, para aplicaciones de posicionamiento y sincronización

Gracias a contar con la funcionalidad de controlador de movimiento integrado (IMC), el nuevo equipo presentado por la empresa Danfoss, el VLT Automation Drive FC 302, permite realizar las tareas de sincronización y posicionamiento con precisión elevada, y por eso se presenta como una opción viable para reemplazar aplicaciones más complejas que se utilizan en general para llevar a cabo dichos procedimientos, además de que permite ahorrar tiempo y costos.

Las operaciones de sincronización y posicionamiento en general se realizan utilizando unidades servo o un controlador de movimiento. Sin embargo, muchas de estas aplicaciones no requieren realmente de todas las prestaciones de tal dispositivo. Por lo tanto, el FC 302 con IMC es una alternativa costo-efectiva de alto rendimiento a un servo en aplicaciones de posicionamiento de un solo eje y sincronización.

El IMC, entonces, sirve para muchas aplicaciones que hasta ahora se han resuelto con unidades servo, tales como: mesas giratorias, máquinas de corte, máquinas de empaquetado, cintas transportadoras, extrusoras, paletizadoras, etcétera. Asimismo, para accionar un motor de imán permanente (PM) o de inducción con control por lazo cerrado o abierto sin necesidad de hardware adicional.

Para control de lazo cerrado, logra mayor precisión con un motor PM, y se puede recurrir a un motor de inducción cuando la precisión no sea tan necesaria.

El IMC ahorra tiempo y costos dado que no necesita enconder (ni su cableado), lo que se traduce en menos horas de ingeniería, instalación y puesta en marcha. También se puede ahorrar la inversión en un sensor gracias a una de las funciones de vuelta al inicio, a nivel del torque.

Respecto de la configuración, dado que FC 302 no necesita servo, se evitan las tareas de programación de dicho dispositivo. Los parámetros se configuran sin necesidad de software o hardware adicionales, lo cual también reduce el riesgo de errores. Para agregar más funcionalidades, sí se puede recurrir a un controlador lógico inteligente (SLC), totalmente compatible con el IMC; y para lograr mayor precisión, la otra función de vuelta al inicio, “homing sensor on the run”.

Posicionamiento

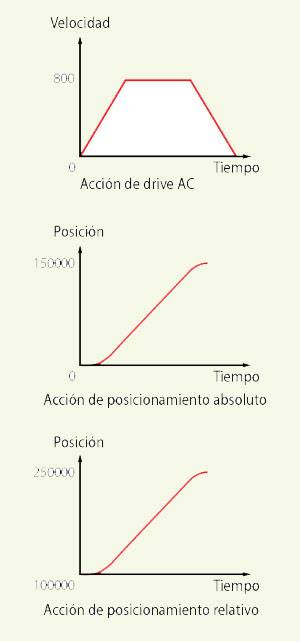

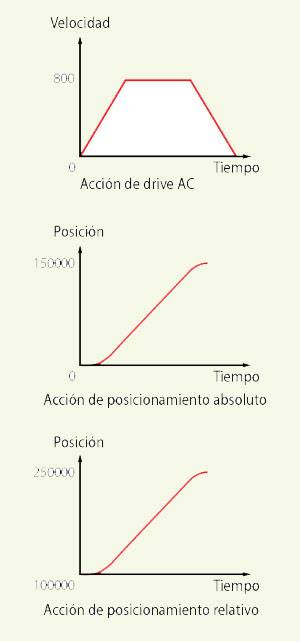

El PLC envía un comando de posicionamiento al drive. Puede ser un movimiento lineal o giratorio, con posición relativa o absoluta como se muestra en las figuras. El drive calcula el perfil de movimiento en base a la rampa, referencia de velocidad y ajustes, luego realiza el movimiento.

Existen muchos métodos para llevar a cabo un posicionamiento. Dos de ellos son posicionamiento absoluto y relativo.

Posicionamiento absoluto

El posicionamiento absoluto siempre se relaciona con un punto de cero absoluto del sistema. Esto significa que el punto de cero absoluto se debe definir antes de llevar a cabo dicho procedimiento.

Cuando se utiliza un encoder incremental, el punto cero se define por medio de una función Home, en donde el drive se aproxima al switch de referencia, se detiene, y define dicha posición como cero. Cuando se utiliza un encoder absoluto, él mismo otorga el punto cero.

Posicionamiento relativo

El posicionamiento relativo siempre se relaciona con la posición de inicio. Por lo tanto, es posible ejecutar un procedimiento de posicionamiento sin definir el punto cero absoluto.

Sincronización

Para la sincronización, se envía una señal de encoder maestro al drive, y el motor sigue la señal en base al ajuste. Es posible sincronizar muchos ejes a la misma señal de encoder y ajustar cada uno de forma diferente, según se requiera.

-

Función “homing sensor on the run”: esta función hace más preciso el perfil de movimiento gracias a que recalibra el drive durante cada ciclo.

-

Función “homing on torque level”: esta función logra la vuelta accionando un motor contra un tope mecánico. El drive reconoce un cierto torque como punto de regreso.

|