Editores fue invitado por Prysmian Group a conocer las innovaciones de su planta La Rosa

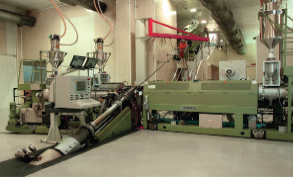

Vista de parte del sistema de fabricación de cables

El pasado jueves 2 de agosto, Prysmian Group abrió las puertas de su planta La Rosa. Las innovaciones en tecnologías y maquinarias convierten esta planta porteña en uno de los seis centros de excelencia de cables de alta tensión en todo el mundo, junto a las ya existentes en Francia, Holanda, Finlandia, Italia y Turquía.

Entre las inversiones se adquirió una nueva catenaria, más equipamientos, entre los cuales se destacan los siguientes: closed box, precalentador, medidor rayos ‘x’ y tubo de vulcanización.

Así se fabrica un cable

Aislación

El proceso comienza con un cable desnudo listo para que se le aplique la aislación. La máquina es capaz de hacer cuerdas de aluminio de hasta 1.600 milímetros cuadrados y de cobre, hasta 1.200, con una capacidad de trabajo de doce metros por minuto. Incorpora el sistema closed box, es decir, el material aislante que se usa para fabricar el cable no entra en contacto con la mano del hombre, lo cual asegura la calidad del cable porque impide todo tipo de contaminación posible.

Un equipo de rayos ‘x’ que permite ver en tiempo real qué está sucediendo con el cable y se comunica con otro medidor al final de la línea.

Incorpora también un acumulador de 160 metros que hace el empalme de la cuerda en línea con la máquina funcionando y evita el contacto del cable cuando se hace la unión de una cuerda con la otra. Incorpora también un acumulador de 160 metros que hace el empalme de la cuerda en línea con la máquina funcionando y evita el contacto del cable cuando se hace la unión de una cuerda con la otra.

Se aplican tres capas de aislación a la cuerda con tres extrusoras de ochenta, 176 y 16 milímetros de diámetro respectivamente, con una capacidad de 25 metros por minuto.

Un precalentador precalienta el aluminio a cien grados para permitir que la máquina pueda trabajar con mayor velocidad. Además, hay un equipo de rayos ‘x’ que permite ver en tiempo real qué está sucediendo con el cable y se comunica con otro medidor al final de la línea que mide la contracción que tiene la aislación y permite optimizar la calidad del cable. Se radiografían espesores en caliente y en frío y automáticamente la máquina informa a las extrusoras y regula la velocidad del cable y las revoluciones por minuto de las extrusoras a fin de mantener siempre el mismo diámetro.

En algunos casos, para evitar el efecto de dropping (deformación hacia abajo debida al peso), se inyecta nitrógeno frío, y un twister hace girar la cuerda, garantizando que el conductor esté siempre centrado en la aislación. El tubo ingresa en la catenaria a 450 grados de temperatura con una atmósfera de gas inerte de nitrógeno a diez bar.

El tubo de catenaria es de 160 metros de largo. Los primeros 46 son de calentamiento y los restantes 114, de enfriamiento. En todo el largo de la catenaria, solo en un punto de cinco metros el cable toca el tubo; para evitar otras zonas de contacto, se lo mantiene tensado desde las dos puntas extremas.

Luego de haber pasado por la catenaria y recibir los tratamientos de aislación, se realiza un tratamiento térmico y un proceso de fajado con cintas hinchables para bloquear el paso del agua.

La fase de calentamiento es donde se produce la reacción de vulcanización por aditivos en el material polietileno: el calor y el poróxido reaccionan otorgando al material la resistencia a la electricidad necesaria (factor aislante) y la resistencia mecánica que le permite soportar las fases posteriores. La fase de calentamiento es donde se produce la reacción de vulcanización por aditivos en el material polietileno: el calor y el poróxido reaccionan otorgando al material la resistencia a la electricidad necesaria (factor aislante) y la resistencia mecánica que le permite soportar las fases posteriores.

El tubo se calienta a través de una resistencia inducida y llega a 450 grados centígrados al comienzo y hasta los 130 al final. El medio es nitrógeno, caliente al comienzo bajo doce bar de presión, y más adelante, es agua fría. En un punto, llega el sistema de descarga del agua del tubo, agua industrial que será filtrada. El cable sale mojado y dos secadores aseguran que quede libre de humedad.

Al finalizar, toman el cable dos arrolladores de tres metros de diámetro que lo reenvían a las bobinas, para que continúen su proceso de fabricación en otros sectores de la planta.

El proceso final

El último proceso del cable consiste en la aplicación de una vaina de aluminio soldado y otra final que será el recubrimiento.

Luego de haber pasado por la catenaria y recibir los tratamientos de aislación, se realiza un tratamiento térmico y un proceso de fajado con cintas hinchables para bloquear el paso del agua. Ese semielaborado se mete dentro de una cabina puesto que todo el proceso debe ser libre de impurezas. La cinta de aluminio llega enrollada en bobinas. El grupo desenrrollador entrega a la máquina la cinta que luego se aplicará al cable. A fin de que el proceso no se detenga nunca, existen dos desenrrolladores: en caso de que uno se quede sin cinta, automáticamente comienza a funcionar el otro. Lo mismo ocurre con los rollos de cables.

La unidad de frenado mantiene la tensión constante para favorecer la formación posterior del tubo de aluminio. La cinta se limpia de impurezas en sus dos caras. La unidad de centrado mantiene la cinta alineada con el eje de la máquina; cualquier desplazamiento se corrige con cuna basculante. La cuchilla corta la cinta con el mismo ancho de circunferencia del cable al que se aplicará.

El banco de formación se encarga, primero, de preformar la cinta. Un primer molde se encarga de la parte de abajo del tubo, el segundo molde termina la parte de arriba y el tercero suelda enfrentando las dos orillas de la cinta. El banco de formación se encarga, primero, de preformar la cinta. Un primer molde se encarga de la parte de abajo del tubo, el segundo molde termina la parte de arriba y el tercero suelda enfrentando las dos orillas de la cinta.

La soldadura se realiza de forma transversal y de forma automática uniendo las dos planchas de aluminio. El cable se apoya en la parte inferior del tubo, dejando una separación para que el proceso no dañe la aislación. La soldadora con electrodo de tungsteno y en atmósfera de helio controlada opera sobre el tubo en un proceso controlado en tiempo real a través de un panel. Luego, para ajustar el diámetro del tubo, entra en banco de reducción que reduce paulatinamente el diámetro del tubo hasta ajustarlo al del cable.

Una vez formado el tubo, un precalentador calienta la superficie para luego se pueda adherir una capa de pegamento que asegure la adherencia entre la vaina lisa de aluminio y la vaina de polietileno que apĺica la extrusora. Una tercera extrusora aplica una capa final semiconductora.

A continuación, el cable se enfría con dos bateas de enfriamiento. La primera, con agua caliente a cincienta o sesenta grados para reducir choque termico del polietileno y, al mismo tiempo, mejorar el aspecto superficial del cable. La segunda batea lleva agua con temperatura ambiente y termina de enfriar el cable.

Hasta aquí, el cable ya tiene aislacion y protección de aluminio (electroestática), más la vaina final. Solo resta enrrollarlo y enviar a ensayos finales.

Ensayos

El laboratorio de alta tensión de la planta La Rosa está capacitado para probar cables subterráneos de alta tensión hasta 220 kilovolts. La planta tiene una capacidad de producción actual de 1.600 milímetros cuadrados de aluminio, y 1200 de cobre, con posibilidad de expansión, y por norma está obligada a ensayar la totalidad de lo que produce.

En el laboratorio se llevan a cabo todas las pruebas eléctricas necesarias para certificar la calidad del producto. Las pruebas eléctricas que se hacen en el laboratorio son de tensión aplicada y descargas parciales, más otras de menor importancia.

Los cables llegan en bobinas de doce toneladas. Se toma una y se coloca sobre una plataforma con rodillos automatizada que permite rotar la bobina y bajar las puntas. Para realizar la prueba de tensión aplicada, se pelan aproximadamente tres metros y luego se emplean los terminales de agua y se hace recircular agua desionizada, que suple la falta del apantallamiento. Para un conductor de 220 kilovolts, se aplica una tensión de 318 kilovolts con 50 hertz durante treinta minutos.

Finalizado el ensayo de tensión aplicada, procede el de descargas parciales, encargado de detectar impurezas en el material, problemas de extrusión, etcétera. Se prueba a 190 kilovolts durante diez segundos y dado que la señal de descargas parciales está en el orden de los milivolts, es que toda la sala es en realidad una enorme jaula de faraday que atenúa las perturbaciones radiadas emitidas por la fabrica o conducidas a través de la alimentación del sistema. Cuando el cable está en vacío es netamente capacitivo y para alcanzar la tensión de prueba, el sistema recurre a un reactor.

El laboratorio de alta tensión de la planta La Rosa está capacitado para probar cables subterráneos de alta tensión hasta 220 kilovolts: tensión aplicada y descargas parciales. El laboratorio de alta tensión de la planta La Rosa está capacitado para probar cables subterráneos de alta tensión hasta 220 kilovolts: tensión aplicada y descargas parciales.

Una vez que este cable fue probado e inspeccionado con el cliente final, las puntas se cortan y se encapuchan para evitar el ingreso de humedad.

Además de la tecnología de punta para realizar los ensayos, el laboratorio cuenta con otros beneficios. La estadística de falla está por debajo del 0,5 por ciento, pero es posible reducirlo aún más. En el caso de que suceda un problema, la corriente de falla es tan baja que no destruiría el cable, de modo que será posible analizar la causa del problema. Por otro lado, el sistema cuenta con métodos redundantes de seguridad: puerta de emergencia, cuerda perimetral, protocolo de emergencia, descarga automática, etcétera. |