Marcelo Petrelli, secretario del Consejo Directivo de AADECA, es ingeniero electrónico egresado de la Universidad de Buenos Aires, con un máster en administración en la Universidad de Palermo y otro en Ciencia, Tecnología y Sociedad en la Universidad Nacional de Quilmes. Desde 2016, se desempeña como gerente general en Balluff Argentina.

Fuente: exposición “Cómo gerenciar el cambio tecnológico en la nueva revolución industrial”, en Jornada de Automatización de CONEXPO Litoral, a cargo de Marcelo Petrelli

Mucho se habla en estos días del “impacto de la nueva revolución industrial” y el problema que enseguida surge es de orden práctico: cómo gerenciar el cambio tecnológico. Respecto a esto vale analizar si existe un impacto social de la tecnología, qué es Industria 4.0, cuáles son los desafíos y qué es lo que debemos hacer frente a este panorama.

¿Existe un impacto social de la tecnología?

Antes de contestar la pregunta, es menester aclarar a qué se le dice “tecnología”. En pocas palabras, se puede decir que la tecnología es la ciencia aplicada a la resolución de problemas concretos; constituye un conjunto de conocimientos científicamente ordenados que permiten diseñar y crear bienes o servicios que facilitan la adaptación al medioambiente y la satisfacción de necesidades.

Se presentan dos visiones acerca de la tecnología. La primera indica que se desarrolla de acuerdo a una lógica independiente y natural sin ser afectada por los cambios sociales o culturales, pues la sociedad es consecuencia de la tecnología que es la causa. La segunda considera que la tecnología es un sistema interrelacionado de conocimientos, artefactos, destrezas y habilidades, recursos naturales, estimaciones económicas, valores y acuerdos sociales, preferencias culturales y estéticas, etc.; esto es, como un entramado sociotécnico.

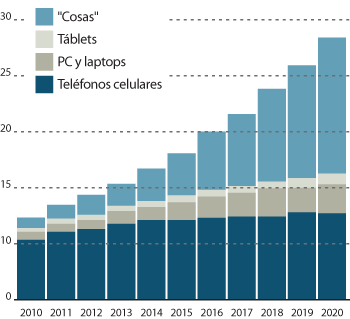

Una mirada al pasado puede aclarar el panorama: ¿qué se puede decir hoy en día de innovaciones tecnológicas como la línea de montaje en una fábrica, la iluminación eléctrica o las computadoras personales? “El valor y función de la máquina inteligente puede verse solo en el contexto de su interdependencia con la gente inteligente. Es el conocimiento y la comprensión en la cabeza de la gente (su habilidad intelectual) que torna a las máquinas inteligentes en una oportunidad fundamental para mejorar el negocio”, cita Shoshana Zuboff (2011).  Figura 1. Dispositivos conectados (billones). Fuente: Pictures of the Future, “The Internet of Things”, MIT Technology Review, Business Report Figura 1. Dispositivos conectados (billones). Fuente: Pictures of the Future, “The Internet of Things”, MIT Technology Review, Business Report

Industria 4.0

Internet industrial de las cosas (IIoT) es una de las herramientas que favorecen el desarrollo de Industria 4.0. Se trata de la red de objetos físicos o “cosas” que recogen e intercambian datos dentro del mercado industrial. A nivel mundial, en 2010 los dispositivos conectados eran poco más de diez billones; en 2018, superan los veinte billones y se espera que en 2020, la cantidad se acerque a treinta billones (ver figura 1).

La primera revolución industrial se dio hacia fines del siglo XVIII, en la industria textil inglesa; la introducción de sistemas mecánicos alimentados a vapor en el equipamiento de producción tuvo como consecuencia el desarrollo del primer telar mecánico en 1784. Casi un siglo más tarde, la primera línea de producción se dió en un matadero de Cincinnati (Estados Unidos) en 1870, marcando el inicio de la segunda revolución industrial, caracterizada por la introducción de la producción masiva alimentada con electricidad y basada en la división de trabajo. En 1969 llegó Modicon 084, el primer controlador lógico programable (PLC), y junto a él, la tercera revolución industrial, es decir, el ingreso en la industria de la electrónica y de las tecnologías de la información para alcanzar mayor grado de automatización en la fabricación. Y ahora, el mundo camina hacia la cuarta revolución industrial, industria basada en sistemas ciberfísicos. Como se puede notar, cada revolución implicó un mayor grado de complejidad técnica que la anterior.

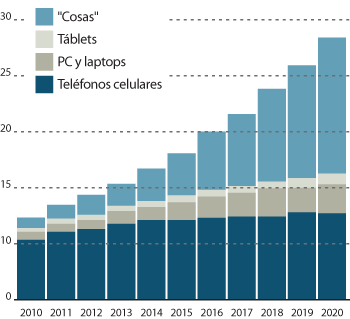

En esta línea, se puede observar en la figura 2 cómo en los últimos cinco años ha aumentado la inversión en aplicaciones móviles industriales.

Industria 4.0 surge por la necesidad de generar una fabricación más flexible y una producción más eficiente. Llevarla a cabo, implica eficientizar aspectos como el mantenimiento predictivo, la parametrización modelo/receta, los cambios de formato, el aseguramiento de la calidad, el control del estado, la gestión de seguridad, trazabilidad, gestión energética, gestión de activos, analítica de datos, etc.

Resumiendo, Industria 4.0 llega de la mano de herramientas que la hacen posible: robots, simulación, integración de sistemas, Internet de las cosas, ciberseguridad, computación en la nube, tridimensionalidad, realidad aumentada, datos masivos.  Figura 2. Máquina “inteligentes”: qué son y cómo contribuirán al futuro de la industria, por DR. Rainer Beudert. Cortesía IHS Figura 2. Máquina “inteligentes”: qué son y cómo contribuirán al futuro de la industria, por DR. Rainer Beudert. Cortesía IHS

¿Cuáles son los desafíos?

Para que Industria 4.0 deje de ser una idea y pase a ser una realidad concreta, , los retos que deben superarse hoy en día son los siguientes:

-

Desarrollo de estándares de la industria que giren en torno a IIoT

-

Comprensión de la ciberseguridad industrial

-

Diseño y provisión de diagnóstico, a cargo de los proveedores de automatización

-

Alineación entre tecnología y estrategia (ver tabla 1)

-

Mejora de la comunicación entre los niveles de operación, mandos medios y alta dirección

-

Mejora de las habilidades de mano de obra

Respecto del perfil de los trabajadores, Industria 4.0 requerirá menos empleados con habilidades físicas y manuales o con capacidades cognitivas básicas, pero muchos más con capacidad tecnológica, con habilidades sociales y emocionales y alta capacidad cognitiva.  Tabla 1. Alineación entre tecnología y estrategia Tabla 1. Alineación entre tecnología y estrategia

¿Qué debemos hacer?

En primer lugar, es necesario relacionar la tecnología con la optimización, la reducción de costos y la productividad. Los altos niveles de decisión deben entender los alcances y la implicancia de este nuevo paradigma tecnológico; los niveles medios ligados a la tecnología deben entender la estrategia de la empresa.

Los niveles operativos deben entender el proceso y desarrollar capacidades de análisis, convertir el conocimiento implícito en un activo de la compañía y mantener la ergonomía de los sistemas (layouts, interfaz de usuario, experiencia de usuario).

Todos deben tender hacia el análisis de datos, manejo de información y conocimiento multidisciplinario. |